%EB%82%B4%EA%B5%AC%EC%84%B1

-

건설재료의 성능 평가를 위한 실험 자동화 시스템 개발

빅데이터와 인공지능 기반의 건설재료 품질관리 혁신 기술 제시

우리 대학 건설및환경공학과 김재홍 교수 연구팀은 시멘트 분산제의 성능을 정밀하게 평가할 수 있는 자동화 실험 시스템을 개발했다. 이 시스템은 기존 수작업 실험의 한계를 극복하고, 데이터 사이언스와 머신러닝 기법을 활용해 시멘트 기반 재료의 품질 관리를 혁신적으로 개선할 수 있는 길을 열었다.

건설재료 품질관리의 도전과제

콘크리트는 전 세계에서 가장 많이 생산되는 공학 재료지만, 시멘트와 골재 같은 원재료가 지역마다 성질이 달라 품질과 성능의 변동성이 크다. 따라서 콘크리트 재료의 성능 시험에는 많은 수의 샘플이 필요하며, 이는 노동 집약적인 작업으로 이어진다.

김재홍 교수는 "건설재료는 다른 공학 재료에 비해 변동성이 매우 크기 때문에, 재료의 성능평가 신뢰성을 높이려면 충분한 양의 데이터가 필요합니다. 이를 위해서는 많은 수의 샘플을 제조하고 테스트해야 하는데, 기존의 수작업 방식으로는 단순히 품질 검증을 위한 작은 수의 샘플을 사용하여 현장에서 불량 레미콘 등의 문제가 종종 발생하고 있습니다"라고 설명했다.

혁신적인 자동화 실험 시스템

연구팀이 개발한 자동화 실험 시스템은 230mL 모르타르 샘플의 레올로지 특성을 정밀하게 측정할 수 있다. 이 시스템은 시료 준비, 재료 혼합, 레올로지 측정 등의 과정을 모두 자동화하여 인력 투입 없이도 정확하고 일관된 데이터를 생산할 수 있다.

연구팀은 이 시스템을 사용해 130개의 모르타르 샘플을 분석하여 시멘트 분산제의 효과를 포괄적으로 특성화했다. 주성분 분석(PCA)을 통해 토크 측정값의 뚜렷한 패턴을 발견했으며, 이를 통해 패턴의 분산을 설명하고 분산제 성능 차이를 효과적으로 포착할 수 있었다.

특히 이 자동화 시스템은 7%의 변동 계수로 우수한 재현성을 달성했으며, 이는 재료의 고유한 변동성으로 간주될 수 있다. 또한 관찰 기반 학습을 통해 시스템의 유용성을 확장하여 유동성과 블리딩 속도를 성공적으로 예측할 수 있었다. 이 내용은 건설공학 분야에서 권위 있는 학술지인 Cement and Concrete Research에 "Automated experimentation for evaluating cement dispersant performance"라는 제목으로 게재되었다.

(https://doi.org/10.1016/j.cemconres.2025.107895)

연구 결과 및 향후 계획

연구 결과는 3세대 시멘트 분산제의 우수한 성능을 확인하는 동시에, 분산제 사용량-레올로지 관계에 대한 통합적인 분석을 제시하였다. 이러한 자동화 실험 방식은 시멘트 기반 재료의 더 효율적이고 포괄적인 평가를 위한 프레임워크를 확립했다는 데 의의가 있다. 김재홍 교수는 "이번 연구에서 개발한 자동화 실험 시스템은 단순히 실험 과정을 자동화하는 것을 넘어, 데이터 사이언스와 머신러닝을 통합하여 건설재료의 품질관리 패러다임을 변화시킬 수 있는 잠재력을 가지고 있습니다"라고 강조했다.

한편, 연구팀은 건설재료의 성능 평가를 위한 자동화 실험 시스템 개발에 앞서, 건설재료의 특성에 적합한 머신러닝 알고리즘을 개발하였다. KAIST 건설및환경공학과/데이터사이언스대학원 강인국 박사과정이 제1저자로 참여한 관찰 기반 학습(observation-based learning), 도메인 적응(domain adaptation) 학습 알고리즘 등에 관한 연구는, 건설공학 분야에서 권위 있는 학술지인 Cement & Concrete Composites 등에 게재되었다.

(https://doi.org/10.1016/j.cemconcomp.2025.105943, https://doi.org/10.1016/j.conbuildmat.2023.133811).

연구팀은 앞으로 이 자동화 시스템을 확장하여 시멘트 분산제 성능 평가뿐만 아니라 강도 발현, 수화열, 내구성 등 다양한 콘크리트 성능 지표에 대한 자동화 실험을 수행할 계획이다. 또한 해외건설 및 국내건설 현장의 건설재료 변동성으로 인한 시공실패를 사전에 예측하고 방지하기 위한 성능평가 실험 자동화 및 로봇 플랫폼을 확장 구축할 예정이다.

김 교수는 "궁극적으로 우리의 목표는 건설산업에서 전문 테크니션 부족 문제, 기능인력 노령화 문제, 주52시간제 시행 등에 대응하기 위한 건설재료 품질관리 및 성능평가의 완전한 자동화 시스템을 구축하는 것입니다. 이를 통해 데이터 기반의 의사결정이 가능한 스마트 건설 환경을 조성하고자 합니다"라고 밝혔다.

이 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행되었다.

2025.04.14 조회수 662

건설재료의 성능 평가를 위한 실험 자동화 시스템 개발

빅데이터와 인공지능 기반의 건설재료 품질관리 혁신 기술 제시

우리 대학 건설및환경공학과 김재홍 교수 연구팀은 시멘트 분산제의 성능을 정밀하게 평가할 수 있는 자동화 실험 시스템을 개발했다. 이 시스템은 기존 수작업 실험의 한계를 극복하고, 데이터 사이언스와 머신러닝 기법을 활용해 시멘트 기반 재료의 품질 관리를 혁신적으로 개선할 수 있는 길을 열었다.

건설재료 품질관리의 도전과제

콘크리트는 전 세계에서 가장 많이 생산되는 공학 재료지만, 시멘트와 골재 같은 원재료가 지역마다 성질이 달라 품질과 성능의 변동성이 크다. 따라서 콘크리트 재료의 성능 시험에는 많은 수의 샘플이 필요하며, 이는 노동 집약적인 작업으로 이어진다.

김재홍 교수는 "건설재료는 다른 공학 재료에 비해 변동성이 매우 크기 때문에, 재료의 성능평가 신뢰성을 높이려면 충분한 양의 데이터가 필요합니다. 이를 위해서는 많은 수의 샘플을 제조하고 테스트해야 하는데, 기존의 수작업 방식으로는 단순히 품질 검증을 위한 작은 수의 샘플을 사용하여 현장에서 불량 레미콘 등의 문제가 종종 발생하고 있습니다"라고 설명했다.

혁신적인 자동화 실험 시스템

연구팀이 개발한 자동화 실험 시스템은 230mL 모르타르 샘플의 레올로지 특성을 정밀하게 측정할 수 있다. 이 시스템은 시료 준비, 재료 혼합, 레올로지 측정 등의 과정을 모두 자동화하여 인력 투입 없이도 정확하고 일관된 데이터를 생산할 수 있다.

연구팀은 이 시스템을 사용해 130개의 모르타르 샘플을 분석하여 시멘트 분산제의 효과를 포괄적으로 특성화했다. 주성분 분석(PCA)을 통해 토크 측정값의 뚜렷한 패턴을 발견했으며, 이를 통해 패턴의 분산을 설명하고 분산제 성능 차이를 효과적으로 포착할 수 있었다.

특히 이 자동화 시스템은 7%의 변동 계수로 우수한 재현성을 달성했으며, 이는 재료의 고유한 변동성으로 간주될 수 있다. 또한 관찰 기반 학습을 통해 시스템의 유용성을 확장하여 유동성과 블리딩 속도를 성공적으로 예측할 수 있었다. 이 내용은 건설공학 분야에서 권위 있는 학술지인 Cement and Concrete Research에 "Automated experimentation for evaluating cement dispersant performance"라는 제목으로 게재되었다.

(https://doi.org/10.1016/j.cemconres.2025.107895)

연구 결과 및 향후 계획

연구 결과는 3세대 시멘트 분산제의 우수한 성능을 확인하는 동시에, 분산제 사용량-레올로지 관계에 대한 통합적인 분석을 제시하였다. 이러한 자동화 실험 방식은 시멘트 기반 재료의 더 효율적이고 포괄적인 평가를 위한 프레임워크를 확립했다는 데 의의가 있다. 김재홍 교수는 "이번 연구에서 개발한 자동화 실험 시스템은 단순히 실험 과정을 자동화하는 것을 넘어, 데이터 사이언스와 머신러닝을 통합하여 건설재료의 품질관리 패러다임을 변화시킬 수 있는 잠재력을 가지고 있습니다"라고 강조했다.

한편, 연구팀은 건설재료의 성능 평가를 위한 자동화 실험 시스템 개발에 앞서, 건설재료의 특성에 적합한 머신러닝 알고리즘을 개발하였다. KAIST 건설및환경공학과/데이터사이언스대학원 강인국 박사과정이 제1저자로 참여한 관찰 기반 학습(observation-based learning), 도메인 적응(domain adaptation) 학습 알고리즘 등에 관한 연구는, 건설공학 분야에서 권위 있는 학술지인 Cement & Concrete Composites 등에 게재되었다.

(https://doi.org/10.1016/j.cemconcomp.2025.105943, https://doi.org/10.1016/j.conbuildmat.2023.133811).

연구팀은 앞으로 이 자동화 시스템을 확장하여 시멘트 분산제 성능 평가뿐만 아니라 강도 발현, 수화열, 내구성 등 다양한 콘크리트 성능 지표에 대한 자동화 실험을 수행할 계획이다. 또한 해외건설 및 국내건설 현장의 건설재료 변동성으로 인한 시공실패를 사전에 예측하고 방지하기 위한 성능평가 실험 자동화 및 로봇 플랫폼을 확장 구축할 예정이다.

김 교수는 "궁극적으로 우리의 목표는 건설산업에서 전문 테크니션 부족 문제, 기능인력 노령화 문제, 주52시간제 시행 등에 대응하기 위한 건설재료 품질관리 및 성능평가의 완전한 자동화 시스템을 구축하는 것입니다. 이를 통해 데이터 기반의 의사결정이 가능한 스마트 건설 환경을 조성하고자 합니다"라고 밝혔다.

이 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행되었다.

2025.04.14 조회수 662 -

고활성 수소연료전지 촉매 개발, ‘백금 사용량 1/3 저감, 내구성 2배 향상’

우리 대학 신소재공학과 조은애 교수 연구팀이 인하대학교 함형철 교수 연구팀과 공동연구를 통해 수소연료전지의 핵심 소재인 전극에 들어가는 백금의 사용량 저감에 성공하였으며, 내구성이 향상된 촉매 소재를 개발했다고 7일 밝혔다.

수소차의 동력원으로 사용되는 양성자 교환막 연료전지(proton exchange membrane fuel cell, PEMFC)는 값비싼 백금 촉매 소재를 사용한다. 따라서, 백금 사용량 저감 및 반응 중 안정적인 활성을 갖는 촉매 소재 개발이 양성자 교환막 연료전지 기술 개발에 있어 중요한 부분을 차지한다.

연료전지는 백금 촉매의 성능을 높여 백금 사용량을 줄이려는 전략으로 상대적으로 값싼 비귀금속과의 합금화를 주로 사용한다. 그러나, 일반적인 합금 촉매의 경우 비귀금속이 반응 중 녹아 나올 수 있으며, 녹아 나온 비귀금속에 의해 연료전지가 손상되는 추가 문제를 유발할 수 있다.

이를 해결하기 위한 전략으로, 녹아 나온 상태에서도 연료전지에 손상을 주지 않는 것으로 알려진 아연을 촉매 개발에 이용하였다. 하지만, 다른 비귀금속에 비해 아연의 낮은 *환원 전위로 인해 백금-아연 촉매를 제작하는 데에 또 다른 어려움이 있다.

(*환원 전위: 주로 금속 원소의 환원 반응이 일어나는 기준이 되는 평형 전위 값을 의미하며, 해당 값이 클수록 금속으로 환원되려는 성질이 강함)

공동연구팀은 백금과 비귀금속을 반응기 내부에서 동시에 환원시켜 제조하는 일반적인 방법이 아닌, 아연 단일원자 구조를 포함한 탄소 *담지체를 먼저 제조한 후 담지체에 존재하는 원자 단위로 분산된 아연을 이용하는 방법을 적용하였다.

(*담지체: 전기화학촉매의 분산성, 안정성을 높이기 위해 촉매와 함께 사용되는 물질. 일반적으로 탄소 기반 물질이 사용됨)

구체적인 전략으로는, 제조된 아연 단일원자 구조를 포함한 탄소 담지체 위에 백금 나노입자를 합성하였다. 그 후, 고온 열처리를 통해 담지체에 존재하는 아연 원자가 백금 나노입자로 이동하면서 원자 수준에서 정렬된 구조를 갖는 백금-아연 나노입자 구조로 전환되었다.

합성된 백금-아연 나노입자 촉매는 일반적인 방법에 비해 아연을 효과적으로 도입할 수 있었으며, 고온 열처리 과정에서 입자끼리 뭉치는 현상을 억제하여 나노입자가 갖는 넓은 표면적을 효과적으로 사용하는 데에 긍정적인 영향을 주었다.

또한, 무질서한 배열인 합금 구조가 아닌 원자 수준에서 정렬된 구조의 백금-아연 나노입자의 촉매를 제조하여, 향상된 성능과 내구성을 보일 수 있었다.

동일 백금 사용량 기준으로 촉매의 성능을 비교한 결과, 상용 백금 나노입자 촉매 대비 백금-아연 나노입자에서 3배의 성능 향상을 보였다.

더불어, 연료전지 구동 환경 모사 실험의 전과 후의 성능 비교를 통해 내구성 평가를 진행하였으며, 상용 백금 나노입자 촉매 대비 공동연구팀이 개발한 백금-아연 나노입자 촉매에서 2배의 내구성 향상을 보였다.

공동연구팀은 우수한 내구성을 뒷받침하기 위해 밀도범함수 이론 기반 연산을 이용하였다. 백금-아연 나노입자와 아연 단일원자 담지체 사이에서 강한 결합력을 확인하였으며, 이를 바탕으로 백금-아연 나노입자 촉매의 우수한 내구성을 설명했다.

조은애 교수는 “일반적인 방법으로는 구현이 어려운 백금-아연 나노입자 촉매를 아연 단일원자 구조 담지체를 이용하여 합성할 수 있었다”고 설명하며, “저렴하고 매장량이 풍부한 금속인 아연을 활용하여 백금 사용량을 기존 상용 촉매 대비 1/3 수준으로 줄일 수 있었으며, 내구성 또한 향상된 촉매를 개발할 수 있었다”고 평가했다.

우리 대학 신소재공학과 이광호 박사과정이 제1저자로 참여한 이번 연구 결과는 화학 공학 분야 국제 학술지 ‘케미컬 엔지니어링 저널(Chemical Engineering Journal)’ 2025년 2월 1일자 온라인판에 게재됐다. (논문명 : Anchoring ordered PtZn nanoparticles on MOF-derived carbon support for efficient oxygen reduction reaction in proton exchange membrane fuel cells)

한편, 이번 연구는 과학기술정보통신부 한국연구재단의 지원을 받아 수행됐다.

2025.02.07 조회수 2117

고활성 수소연료전지 촉매 개발, ‘백금 사용량 1/3 저감, 내구성 2배 향상’

우리 대학 신소재공학과 조은애 교수 연구팀이 인하대학교 함형철 교수 연구팀과 공동연구를 통해 수소연료전지의 핵심 소재인 전극에 들어가는 백금의 사용량 저감에 성공하였으며, 내구성이 향상된 촉매 소재를 개발했다고 7일 밝혔다.

수소차의 동력원으로 사용되는 양성자 교환막 연료전지(proton exchange membrane fuel cell, PEMFC)는 값비싼 백금 촉매 소재를 사용한다. 따라서, 백금 사용량 저감 및 반응 중 안정적인 활성을 갖는 촉매 소재 개발이 양성자 교환막 연료전지 기술 개발에 있어 중요한 부분을 차지한다.

연료전지는 백금 촉매의 성능을 높여 백금 사용량을 줄이려는 전략으로 상대적으로 값싼 비귀금속과의 합금화를 주로 사용한다. 그러나, 일반적인 합금 촉매의 경우 비귀금속이 반응 중 녹아 나올 수 있으며, 녹아 나온 비귀금속에 의해 연료전지가 손상되는 추가 문제를 유발할 수 있다.

이를 해결하기 위한 전략으로, 녹아 나온 상태에서도 연료전지에 손상을 주지 않는 것으로 알려진 아연을 촉매 개발에 이용하였다. 하지만, 다른 비귀금속에 비해 아연의 낮은 *환원 전위로 인해 백금-아연 촉매를 제작하는 데에 또 다른 어려움이 있다.

(*환원 전위: 주로 금속 원소의 환원 반응이 일어나는 기준이 되는 평형 전위 값을 의미하며, 해당 값이 클수록 금속으로 환원되려는 성질이 강함)

공동연구팀은 백금과 비귀금속을 반응기 내부에서 동시에 환원시켜 제조하는 일반적인 방법이 아닌, 아연 단일원자 구조를 포함한 탄소 *담지체를 먼저 제조한 후 담지체에 존재하는 원자 단위로 분산된 아연을 이용하는 방법을 적용하였다.

(*담지체: 전기화학촉매의 분산성, 안정성을 높이기 위해 촉매와 함께 사용되는 물질. 일반적으로 탄소 기반 물질이 사용됨)

구체적인 전략으로는, 제조된 아연 단일원자 구조를 포함한 탄소 담지체 위에 백금 나노입자를 합성하였다. 그 후, 고온 열처리를 통해 담지체에 존재하는 아연 원자가 백금 나노입자로 이동하면서 원자 수준에서 정렬된 구조를 갖는 백금-아연 나노입자 구조로 전환되었다.

합성된 백금-아연 나노입자 촉매는 일반적인 방법에 비해 아연을 효과적으로 도입할 수 있었으며, 고온 열처리 과정에서 입자끼리 뭉치는 현상을 억제하여 나노입자가 갖는 넓은 표면적을 효과적으로 사용하는 데에 긍정적인 영향을 주었다.

또한, 무질서한 배열인 합금 구조가 아닌 원자 수준에서 정렬된 구조의 백금-아연 나노입자의 촉매를 제조하여, 향상된 성능과 내구성을 보일 수 있었다.

동일 백금 사용량 기준으로 촉매의 성능을 비교한 결과, 상용 백금 나노입자 촉매 대비 백금-아연 나노입자에서 3배의 성능 향상을 보였다.

더불어, 연료전지 구동 환경 모사 실험의 전과 후의 성능 비교를 통해 내구성 평가를 진행하였으며, 상용 백금 나노입자 촉매 대비 공동연구팀이 개발한 백금-아연 나노입자 촉매에서 2배의 내구성 향상을 보였다.

공동연구팀은 우수한 내구성을 뒷받침하기 위해 밀도범함수 이론 기반 연산을 이용하였다. 백금-아연 나노입자와 아연 단일원자 담지체 사이에서 강한 결합력을 확인하였으며, 이를 바탕으로 백금-아연 나노입자 촉매의 우수한 내구성을 설명했다.

조은애 교수는 “일반적인 방법으로는 구현이 어려운 백금-아연 나노입자 촉매를 아연 단일원자 구조 담지체를 이용하여 합성할 수 있었다”고 설명하며, “저렴하고 매장량이 풍부한 금속인 아연을 활용하여 백금 사용량을 기존 상용 촉매 대비 1/3 수준으로 줄일 수 있었으며, 내구성 또한 향상된 촉매를 개발할 수 있었다”고 평가했다.

우리 대학 신소재공학과 이광호 박사과정이 제1저자로 참여한 이번 연구 결과는 화학 공학 분야 국제 학술지 ‘케미컬 엔지니어링 저널(Chemical Engineering Journal)’ 2025년 2월 1일자 온라인판에 게재됐다. (논문명 : Anchoring ordered PtZn nanoparticles on MOF-derived carbon support for efficient oxygen reduction reaction in proton exchange membrane fuel cells)

한편, 이번 연구는 과학기술정보통신부 한국연구재단의 지원을 받아 수행됐다.

2025.02.07 조회수 2117 -

온도 제어로 반도체 패키징 내구성 40% 향상

최근 반도체의 전공정에서 회로를 미세화하는 작업이 한계에 다다르면서 후공정인 반도체 패키징이 차세대 기술로 주목받고 있다. 반도체 패키지는 여러 개의 반도체 칩을 하나로 이어주며 외부 환경으로부터 보호해주는 공정을 말한다. 아울러, 반도체 패키지의 온도도 중요한데 반도체부품의 온도가 높아지면 반도체 수명이 급격이 줄어들고 작동하지 않기 때문이다.

우리 대학 기계공학과 김성수 교수 연구팀이 메사추세츠공과대학(MIT) 브라이언 워들(Brian L. Wardle) 교수 연구팀과 함께 ‘반도체 패키지의 신뢰성 강화를 위한 접합 온도 제어 기반의 경화 공정’을 개발하는 데 성공했다.

반도체 패키지의 주된 재료인 *EMC는 열을 가하면 화학반응이 일어나 단단해지는데 이 현상을 경화 반응(Curing reaction)이라고 한다. 경화 공정은 시간에 따른 온도 및 압력 변화를 반도체 패키지의 두께가 얇아짐에 따라 공정 후 재료간의 열수축 차이로 인한 뒤틀리는 휨(Warpage) 현상이 나타나게 된다. 이 문제를 해결하고자 공동연구팀은 EMC와 기판사이 접합 온도를 정확히 예측하고 휨현상을 제어할 수 있는 경화 공정을 개발했다.

☞ EMC (Epoxy Molding Compund) : 수분, 열, 충격 등 다양한 외부 환경으로부터 반도체 회로를 효과적으로 보호하는 회로 보호재를 말한다.

공동연구팀은 반도체 패키지의 접합 온도를 낮추기 이번 연구에서 두 재료의 접합이 일어나는 온도 직전에 급격히 온도를 낮춰주는 접합 온도 제어 기반의 EMC 경화 공정 기술을 개발하였다. 열경화성 고분자인 EMC는 경화 공정 중 기판과 접합이 발생하는 온도 직전에 상온으로 급랭을 하게 되면 경화 반응을 억제해 접합 온도를 상온에 가깝게 유도할 수 있으며, 이후 재가열을 통해 EMC를 완전히 경화시킬 수 있다. 이 과정을 통해 패키지의 접합 온도와 사용 온도 차이를 줄여줌으로써 요소 간 열수축 차이에 의한 길이 변화 차이를 최소화해 휨을 줄일 수 있다. 이를 위해서는 두 재료 사이의 정확한 접합 온도를 분석하는 것이 중요하며, 연구팀은 경화 공정 중에 발생하는 EMC의 화학적 수축을 고려한 접합 온도를 구하는 식을 유도했으며, 변형율 측정 시스템을 활용해 이를 검증했다.

이러한 과정을 통해 정확히 측정된 접합 온도 직전에서 급랭 과정을 도입한 새로운 경화 공정을 통해 기존 EMC 경화 공정 대비 반도체 패키지의 휨은 27% 감소했으며, EMC와 기판 경계면의 기계적 강도는 약 40% 상승했다. 또한, 급랭 과정을 포함하는 경화 공정을 거친 EMC의 기계적 물성은 기존 공정과 차이가 없음을 확인했다. 연구 책임자인 김성수 교수는 “접합 온도 제어 기반의 새로운 EMC 경화 공정은 경박단소화 되어가고 있는 반도체 패키지에서 지속적으로 대두되고 있는 휨 문제를 해결하여 반도체 패키지의 수율을 향상시킬 뿐만 아니라 내구성도 강화할 수 있을 기반 기술이 될 것”이라고 연구 의미를 설명했다.

기계공학과 박성연 박사가 제1 저자로 참여하고 한국연구재단, BK 사업 그리고 국제협력사업 시그니쳐 프로젝트(Signature project)의 지원으로 수행된 이번 연구는 국제 저명 학술지인 ‘ACS applied materials&interfaces’에 지난 3월 1일 자로 게재됐다. (논문명 : Electronic packaging engineered by reducing the bonding temperature via modified cure cycles. doi/10.1021/acsami.2c21229). 또한, 해당 논문의 우수성을 인정받아 표지 논문 (Supplementary cover)으로 선정됐다.

2023.05.02 조회수 6695

온도 제어로 반도체 패키징 내구성 40% 향상

최근 반도체의 전공정에서 회로를 미세화하는 작업이 한계에 다다르면서 후공정인 반도체 패키징이 차세대 기술로 주목받고 있다. 반도체 패키지는 여러 개의 반도체 칩을 하나로 이어주며 외부 환경으로부터 보호해주는 공정을 말한다. 아울러, 반도체 패키지의 온도도 중요한데 반도체부품의 온도가 높아지면 반도체 수명이 급격이 줄어들고 작동하지 않기 때문이다.

우리 대학 기계공학과 김성수 교수 연구팀이 메사추세츠공과대학(MIT) 브라이언 워들(Brian L. Wardle) 교수 연구팀과 함께 ‘반도체 패키지의 신뢰성 강화를 위한 접합 온도 제어 기반의 경화 공정’을 개발하는 데 성공했다.

반도체 패키지의 주된 재료인 *EMC는 열을 가하면 화학반응이 일어나 단단해지는데 이 현상을 경화 반응(Curing reaction)이라고 한다. 경화 공정은 시간에 따른 온도 및 압력 변화를 반도체 패키지의 두께가 얇아짐에 따라 공정 후 재료간의 열수축 차이로 인한 뒤틀리는 휨(Warpage) 현상이 나타나게 된다. 이 문제를 해결하고자 공동연구팀은 EMC와 기판사이 접합 온도를 정확히 예측하고 휨현상을 제어할 수 있는 경화 공정을 개발했다.

☞ EMC (Epoxy Molding Compund) : 수분, 열, 충격 등 다양한 외부 환경으로부터 반도체 회로를 효과적으로 보호하는 회로 보호재를 말한다.

공동연구팀은 반도체 패키지의 접합 온도를 낮추기 이번 연구에서 두 재료의 접합이 일어나는 온도 직전에 급격히 온도를 낮춰주는 접합 온도 제어 기반의 EMC 경화 공정 기술을 개발하였다. 열경화성 고분자인 EMC는 경화 공정 중 기판과 접합이 발생하는 온도 직전에 상온으로 급랭을 하게 되면 경화 반응을 억제해 접합 온도를 상온에 가깝게 유도할 수 있으며, 이후 재가열을 통해 EMC를 완전히 경화시킬 수 있다. 이 과정을 통해 패키지의 접합 온도와 사용 온도 차이를 줄여줌으로써 요소 간 열수축 차이에 의한 길이 변화 차이를 최소화해 휨을 줄일 수 있다. 이를 위해서는 두 재료 사이의 정확한 접합 온도를 분석하는 것이 중요하며, 연구팀은 경화 공정 중에 발생하는 EMC의 화학적 수축을 고려한 접합 온도를 구하는 식을 유도했으며, 변형율 측정 시스템을 활용해 이를 검증했다.

이러한 과정을 통해 정확히 측정된 접합 온도 직전에서 급랭 과정을 도입한 새로운 경화 공정을 통해 기존 EMC 경화 공정 대비 반도체 패키지의 휨은 27% 감소했으며, EMC와 기판 경계면의 기계적 강도는 약 40% 상승했다. 또한, 급랭 과정을 포함하는 경화 공정을 거친 EMC의 기계적 물성은 기존 공정과 차이가 없음을 확인했다. 연구 책임자인 김성수 교수는 “접합 온도 제어 기반의 새로운 EMC 경화 공정은 경박단소화 되어가고 있는 반도체 패키지에서 지속적으로 대두되고 있는 휨 문제를 해결하여 반도체 패키지의 수율을 향상시킬 뿐만 아니라 내구성도 강화할 수 있을 기반 기술이 될 것”이라고 연구 의미를 설명했다.

기계공학과 박성연 박사가 제1 저자로 참여하고 한국연구재단, BK 사업 그리고 국제협력사업 시그니쳐 프로젝트(Signature project)의 지원으로 수행된 이번 연구는 국제 저명 학술지인 ‘ACS applied materials&interfaces’에 지난 3월 1일 자로 게재됐다. (논문명 : Electronic packaging engineered by reducing the bonding temperature via modified cure cycles. doi/10.1021/acsami.2c21229). 또한, 해당 논문의 우수성을 인정받아 표지 논문 (Supplementary cover)으로 선정됐다.

2023.05.02 조회수 6695 -

우성일, 김형준 교수, 귀금속 성능에 버금가는 육각형 아연촉매 개발

우리 대학 생명화학공학과 우성일 교수와 EEWS 대학원 김형준 교수 공동연구팀이 이산화탄소를 높은 효율로 환원시킬 수 있고 내구성이 강한 육각형 아연 촉매를 개발했다.

연구 결과는 화학분야 학술지 앙게반테 케미(Angewandte Chemie International Edition) 6월 28일자 온라인 판에 게재됐다.

이산화탄소는 온실가스로 지구 온난화의 주범으로 알려져 있다. 이산화탄소를 탄소의 자원으로 사용해 연료를 만든다면 기후 문제는 물론 에너지 고갈 문제를 해결할 수 있는 혁신적 기술이 될 것이다.

하지만 이러한 시스템 개발을 위해서는 열역학적으로 안정적인 이산화탄소를 성공적으로 변환시킬 수 있는 촉매를 개발하는 것이 중요하다.

연구팀은 문제 해결을 위해 전기화학적 시스템과 아연을 이용했다. 전기화학적 시스템은 여러 이산화탄소 변환 시스템 중 태양에너지처럼 지속가능한 전기에너지와 결합이 가능하다는 점에서 각광받고 있다.

아연은 이산화탄소 변환 촉매 중 일산화탄소를 선택적으로 생성할 수 있다는 장점과, 같은 특성을 갖는 금, 은에 비해 2만분의 1에 불과한 저렴한 가격 경쟁력을 갖는다. 그러나 부족한 성능으로 인해 많은 주목을 받지 못했다.

연구팀은 아연 촉매의 성능 향상을 위해 화학 반응에 참여하는 부분의 표면적을 최대한 넓혔다. 그리고 흡착에너지를 수월하게 조절할 수 있도록 전기화학적 증착법을 통해 육각형 형태로 배열된 아연 촉매를 제작했다.

육각형이라는 구조적 특성은 효율적인 이산화탄소 변환을 가능하게 했고, 선택적으로 일산화탄소가 생성되고 부산물로 수소가 발생했다. 일산화탄소와 수소는 합성가스(syngas)로서 탄화수소 연료를 생산할 수 있는 유용한 원료이다.

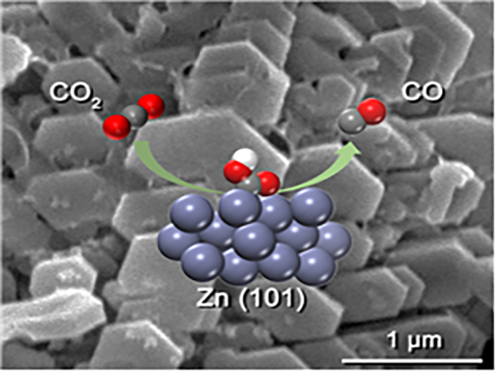

연구팀은 이 육각형 아연 촉매에 가하는 전압에 따라 일산화탄소와 수소 생성 비율을 다양하게 조절할 수 있음을 확인했다. 또한 일산화탄소와 수소를 각각 잘 생성하는 아연의 결정면이 Zn(101)과 Zn(002)임을 밀도범함수이론(density functional theory) 계산을 통해 이론적으로 밝혔다.

향후 이 두 면의 비율을 조절함으로써 원하는 공정이나 생성물의 비율을 얻을 수 있음을 규명했다.

육각형 아연 촉매는 이산화탄소 변환의 반응 선택성을 의미하는 페러데이 효율(Faradaic efficiency)에서 95%를 기록했고, 이 성능이 30시간 이상 지속돼 기존 귀금속을 포함한 모든 일산화탄소 생성 촉매 중 가장 긴 시간 동안의 안정성을 보였다.

연구팀은 태양에너지와 같은 신재생에너지로부터 전기에너지를 얻고, 이산화탄소를 환원시켜 일산화탄소 및 수소를 생성하고 이 합성가스를 피셔-트롭쉬 반응에 직접 이용할 예정이다. 이를 통해 추가적인 이산화탄소 배출 없이도 높은 에너지 밀도를 가진 탄화수소 연료 생산이 가능해진다고 밝혔다.

우 교수는 “생산한 연료들을 연소하면 다시 이산화탄소와 물이 발생하므로 이것이야말로 지속가능한 에너지 생산 시스템이 될 것이다”고 말했다.

생명화학공학과 원다혜 박사가 제 1저자로 참여한 이번 연구는 EEWS대학원의 BK21PLUS 연구사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 육각형 아연 촉매 위에서의 반응 모식도

그림2. 육각형 아연 촉매의 FE-SEM 이미지

그림3. 장시간 진행된 전기화학적 이산화탄소 환원 반응

그림4. 밀도범함수계산 결과 (Free energy diagram)

2016.07.26 조회수 14871

우성일, 김형준 교수, 귀금속 성능에 버금가는 육각형 아연촉매 개발

우리 대학 생명화학공학과 우성일 교수와 EEWS 대학원 김형준 교수 공동연구팀이 이산화탄소를 높은 효율로 환원시킬 수 있고 내구성이 강한 육각형 아연 촉매를 개발했다.

연구 결과는 화학분야 학술지 앙게반테 케미(Angewandte Chemie International Edition) 6월 28일자 온라인 판에 게재됐다.

이산화탄소는 온실가스로 지구 온난화의 주범으로 알려져 있다. 이산화탄소를 탄소의 자원으로 사용해 연료를 만든다면 기후 문제는 물론 에너지 고갈 문제를 해결할 수 있는 혁신적 기술이 될 것이다.

하지만 이러한 시스템 개발을 위해서는 열역학적으로 안정적인 이산화탄소를 성공적으로 변환시킬 수 있는 촉매를 개발하는 것이 중요하다.

연구팀은 문제 해결을 위해 전기화학적 시스템과 아연을 이용했다. 전기화학적 시스템은 여러 이산화탄소 변환 시스템 중 태양에너지처럼 지속가능한 전기에너지와 결합이 가능하다는 점에서 각광받고 있다.

아연은 이산화탄소 변환 촉매 중 일산화탄소를 선택적으로 생성할 수 있다는 장점과, 같은 특성을 갖는 금, 은에 비해 2만분의 1에 불과한 저렴한 가격 경쟁력을 갖는다. 그러나 부족한 성능으로 인해 많은 주목을 받지 못했다.

연구팀은 아연 촉매의 성능 향상을 위해 화학 반응에 참여하는 부분의 표면적을 최대한 넓혔다. 그리고 흡착에너지를 수월하게 조절할 수 있도록 전기화학적 증착법을 통해 육각형 형태로 배열된 아연 촉매를 제작했다.

육각형이라는 구조적 특성은 효율적인 이산화탄소 변환을 가능하게 했고, 선택적으로 일산화탄소가 생성되고 부산물로 수소가 발생했다. 일산화탄소와 수소는 합성가스(syngas)로서 탄화수소 연료를 생산할 수 있는 유용한 원료이다.

연구팀은 이 육각형 아연 촉매에 가하는 전압에 따라 일산화탄소와 수소 생성 비율을 다양하게 조절할 수 있음을 확인했다. 또한 일산화탄소와 수소를 각각 잘 생성하는 아연의 결정면이 Zn(101)과 Zn(002)임을 밀도범함수이론(density functional theory) 계산을 통해 이론적으로 밝혔다.

향후 이 두 면의 비율을 조절함으로써 원하는 공정이나 생성물의 비율을 얻을 수 있음을 규명했다.

육각형 아연 촉매는 이산화탄소 변환의 반응 선택성을 의미하는 페러데이 효율(Faradaic efficiency)에서 95%를 기록했고, 이 성능이 30시간 이상 지속돼 기존 귀금속을 포함한 모든 일산화탄소 생성 촉매 중 가장 긴 시간 동안의 안정성을 보였다.

연구팀은 태양에너지와 같은 신재생에너지로부터 전기에너지를 얻고, 이산화탄소를 환원시켜 일산화탄소 및 수소를 생성하고 이 합성가스를 피셔-트롭쉬 반응에 직접 이용할 예정이다. 이를 통해 추가적인 이산화탄소 배출 없이도 높은 에너지 밀도를 가진 탄화수소 연료 생산이 가능해진다고 밝혔다.

우 교수는 “생산한 연료들을 연소하면 다시 이산화탄소와 물이 발생하므로 이것이야말로 지속가능한 에너지 생산 시스템이 될 것이다”고 말했다.

생명화학공학과 원다혜 박사가 제 1저자로 참여한 이번 연구는 EEWS대학원의 BK21PLUS 연구사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 육각형 아연 촉매 위에서의 반응 모식도

그림2. 육각형 아연 촉매의 FE-SEM 이미지

그림3. 장시간 진행된 전기화학적 이산화탄소 환원 반응

그림4. 밀도범함수계산 결과 (Free energy diagram)

2016.07.26 조회수 14871