%EA%B8%B0%EA%B3%84%EA%B3%B5%ED%95%99%EA%B3%BC

-

스스로 물체를 집고, 걷는 '실시간 프로그래밍 로봇 시트' 개발

접힘 구조는 로봇 설계에서 직관적이면서도 효율적인 형상 변형 메커니즘으로 활용되며, 우주·항공 로봇, 유연 로봇, 접이식 그리퍼(손) 등 다양한 응용이 시도되고 있다. 그러나 기존의 접힘 메커니즘은 접는 위치(hinge)나 방향이 사전에 고정돼 있어, 환경과 작업이 바뀔 때마다 구조를 새로 설계·제작해야 하는 한계가 있었다. 한국 연구진이 실시간으로 현장에 따라 프로그래밍하는‘접이식 로봇 시트 기술’을 개발해 로봇의 형태 변화 능력을 획기적으로 향상함으로써, 향후 로봇 공학 분야에 새로운 가능성을 열어줄 것으로 기대된다.

우리 대학 기계공학과 김정 교수, 박인규 교수 공동 연구팀이 형상을 실시간으로 프로그래밍할 수 있는 로봇 시트 원천 기술(field-programmable robotic folding sheet)을 개발했다고 6일 밝혔다.

이번 기술은 ‘필드 프로그래밍(field-programmability)’이라는 개념을 접이식 구조에 성공적으로 도입한 사례로, ‘접힘을 어디서, 어느 방향으로, 얼마나 크게 할지’라는 사용자의 명령을 소재 형상에 실시간으로 반영할 수 있는 소재 기술 및 프로그래밍 방법론을 통합적으로 제안했다.

해당 ‘로봇 시트’는 얇고 유연한 고분자 기판 내에 미세 금속 저항 네트워크가 내장된 구조로, 각 금속 저항이 히터이자 온도 센서 역할을 동시에 수행해, 별도의 외부 장치 없이도 시트의 접힘 상태를 실시간으로 감지하고 제어한다.

또한 유전 알고리즘(genetic algorithm) 및 심층 신경망(deep neural network)을 결합한 소프트웨어를 통해 사용자가 원하는 접힘 위치와 방향, 강도를 소프트웨어적으로 입력하면, 스스로 가열·냉각을 반복하며 정확한 형상을 만들어낸다.

특히, 온도 분포에 대한 폐루프 제어(closed-loop control)를 적용해 실시간 접힘 정밀성을 향상하고, 환경 변화로 인한 영향을 보정했으며, 열 변형 기반 접힘 기술이 지니던 느린 반응 속도 문제도 개선했다.

이러한 형상의 실시간 프로그래밍은 복잡한 하드웨어 재설계 없이도 다양한 로봇의 기능성을 즉석에서 구현할 수 있게 했다는 데에 의미가 있다.

실제로 연구팀은 단일 소재로 다양한 물체 형상에 맞춰 어떻게 잡을지 결정하는 파지(grasping) 전략을 바꿔가며 적용할 수 있는 적응형 로봇 손(그리퍼)를 구현했고, 동일한 ‘로봇 시트(얇고 유연한 형태의 로봇)’를 바닥에 두어 보행하거나 기어가게 하는 등 생체 모방적 이동 전략을 선보였다. 이를 통해 환경 변화에 따라 스스로 형태를 바꾸는 환경 적응형 자율 로봇으로의 확장 가능성도 제시했다.

김정 교수는 “이번 연구는 자기 몸을 바꾸면서 똑똑하게 움직이는 기술 즉, 형상 자체가 지능이 되는‘형상 지능(morphological intelligence)’구현에 한 걸음 다가간 사례로 평가된다. 향후 더 높은 하중 지지와 빠른 냉각을 위한 소재·구조 개선, 배선 없는 일체형 전극에도 다양한 형태·크기로의 확장 등을 통해 재난 현장 대응 로봇, 맞춤형 의료 보조기기, 우주 탐사 장비 등 다양한 분야에 응용될 수 있는 차세대 피지컬 AI 플랫폼으로 발전시킬 계획이다”라고 말했다.

우리 대학 박현규 박사(現 삼성전자 삼성종합기술원)와 정용록 교수(現 경북대학교)가 공동 제1 저자인 이번 연구는 국제 학술지 ‘네이처 커뮤니케이션즈 (Nature Communications)’에 2025년 8월 온라인판에 출판됐다.

※논문명: Field-programmable robotic folding sheet

※DOI: https://www.nature.com/articles/s41467-025-61838-3

한편 이번 연구는 한국연구재단(과학기술정보통신부)의 지원을 받아 수행됐다.

2025.08.06 조회수 655

스스로 물체를 집고, 걷는 '실시간 프로그래밍 로봇 시트' 개발

접힘 구조는 로봇 설계에서 직관적이면서도 효율적인 형상 변형 메커니즘으로 활용되며, 우주·항공 로봇, 유연 로봇, 접이식 그리퍼(손) 등 다양한 응용이 시도되고 있다. 그러나 기존의 접힘 메커니즘은 접는 위치(hinge)나 방향이 사전에 고정돼 있어, 환경과 작업이 바뀔 때마다 구조를 새로 설계·제작해야 하는 한계가 있었다. 한국 연구진이 실시간으로 현장에 따라 프로그래밍하는‘접이식 로봇 시트 기술’을 개발해 로봇의 형태 변화 능력을 획기적으로 향상함으로써, 향후 로봇 공학 분야에 새로운 가능성을 열어줄 것으로 기대된다.

우리 대학 기계공학과 김정 교수, 박인규 교수 공동 연구팀이 형상을 실시간으로 프로그래밍할 수 있는 로봇 시트 원천 기술(field-programmable robotic folding sheet)을 개발했다고 6일 밝혔다.

이번 기술은 ‘필드 프로그래밍(field-programmability)’이라는 개념을 접이식 구조에 성공적으로 도입한 사례로, ‘접힘을 어디서, 어느 방향으로, 얼마나 크게 할지’라는 사용자의 명령을 소재 형상에 실시간으로 반영할 수 있는 소재 기술 및 프로그래밍 방법론을 통합적으로 제안했다.

해당 ‘로봇 시트’는 얇고 유연한 고분자 기판 내에 미세 금속 저항 네트워크가 내장된 구조로, 각 금속 저항이 히터이자 온도 센서 역할을 동시에 수행해, 별도의 외부 장치 없이도 시트의 접힘 상태를 실시간으로 감지하고 제어한다.

또한 유전 알고리즘(genetic algorithm) 및 심층 신경망(deep neural network)을 결합한 소프트웨어를 통해 사용자가 원하는 접힘 위치와 방향, 강도를 소프트웨어적으로 입력하면, 스스로 가열·냉각을 반복하며 정확한 형상을 만들어낸다.

특히, 온도 분포에 대한 폐루프 제어(closed-loop control)를 적용해 실시간 접힘 정밀성을 향상하고, 환경 변화로 인한 영향을 보정했으며, 열 변형 기반 접힘 기술이 지니던 느린 반응 속도 문제도 개선했다.

이러한 형상의 실시간 프로그래밍은 복잡한 하드웨어 재설계 없이도 다양한 로봇의 기능성을 즉석에서 구현할 수 있게 했다는 데에 의미가 있다.

실제로 연구팀은 단일 소재로 다양한 물체 형상에 맞춰 어떻게 잡을지 결정하는 파지(grasping) 전략을 바꿔가며 적용할 수 있는 적응형 로봇 손(그리퍼)를 구현했고, 동일한 ‘로봇 시트(얇고 유연한 형태의 로봇)’를 바닥에 두어 보행하거나 기어가게 하는 등 생체 모방적 이동 전략을 선보였다. 이를 통해 환경 변화에 따라 스스로 형태를 바꾸는 환경 적응형 자율 로봇으로의 확장 가능성도 제시했다.

김정 교수는 “이번 연구는 자기 몸을 바꾸면서 똑똑하게 움직이는 기술 즉, 형상 자체가 지능이 되는‘형상 지능(morphological intelligence)’구현에 한 걸음 다가간 사례로 평가된다. 향후 더 높은 하중 지지와 빠른 냉각을 위한 소재·구조 개선, 배선 없는 일체형 전극에도 다양한 형태·크기로의 확장 등을 통해 재난 현장 대응 로봇, 맞춤형 의료 보조기기, 우주 탐사 장비 등 다양한 분야에 응용될 수 있는 차세대 피지컬 AI 플랫폼으로 발전시킬 계획이다”라고 말했다.

우리 대학 박현규 박사(現 삼성전자 삼성종합기술원)와 정용록 교수(現 경북대학교)가 공동 제1 저자인 이번 연구는 국제 학술지 ‘네이처 커뮤니케이션즈 (Nature Communications)’에 2025년 8월 온라인판에 출판됐다.

※논문명: Field-programmable robotic folding sheet

※DOI: https://www.nature.com/articles/s41467-025-61838-3

한편 이번 연구는 한국연구재단(과학기술정보통신부)의 지원을 받아 수행됐다.

2025.08.06 조회수 655 -

생체신호를 이용한 로봇과의 상호작용에 대한 방안 제시

우리 대학 기계공학과 김정, 전기및전자공학과 제민규 교수 공동연구팀이 최근 국제 저명 학술지 ‘네이처 리뷰스 일렉트리컬 엔지니어링(Nature Reviews Electrical Engineering)’에 생체 전위(bio-potential)와 생체 임피던스(bio-impedance)를 활용한 직관적인 인간-로봇 상호작용(Human-Robot Interaction, HRI)에 대한 최신 동향과 발전을 다룬 리뷰 논문을 발표했다고 22일 밝혔다.

이번 리뷰 논문은 두 실험실의 박사 졸업생인 박경서 교수(DGIST, 공동 제 1 저자), 정화영 박사(EPFL, 공동 제1 저자), 정윤태 박사(IMEC), 서지훈 박사(UCSD)가 공동으로 참여한 결과물이다. 네이처 리뷰스 일렉트리컬 엔지니어링(Nature Reviews Electrical Engineering)은 네이처 저널에서 작년부터 새롭게 발행된 전기전자 및 인공지능 기술 분야의 리뷰 전문 학술지로 해당 분야의 세계적인 석학들을 엄격한 기준으로 선정해 초청하는 것으로 알려져 있다. 김정 교수 연구팀의 논문은 “Using bio-potential and bio-impedance for intuitive human-robot interaction”라는 제목으로 2025년 7월 18일자로 게재됐다.

(DOI: https://doi.org/10.1038/s44287-025-00191-5)

이 리뷰 논문에서는 생체신호가 움직임 의도를 빠르고 정확하게 감지하는 데 어떻게 활용될 수 있는지에 대해 설명하며, 신경 신호와 근육 활동을 기반으로 한 움직임 예측 기술의 발전을 소개한다. 또한, 생체 신호 센싱에서 저잡음 성능과 에너지 효율성을 극대화하는 데 있어 집적 회로(ICs)가 중요한 역할을 한다는 점에 중점을 두고, 생체 전위와 임피던스 신호를 정확하게 측정할 수 있는 저잡음, 저전력 설계의 최신 개발 동향도 함께 다룬다.

리뷰는 하이브리드 및 다중 모달 센싱 접근법의 중요성을 강조하며, 이를 통해 강력하고 직관적이며 확장 가능한 HRI 시스템을 구축할 수 있는 가능성을 제시한다. 연구팀은 생체 신호 기반 HRI 시스템을 실용화하기 위해 센서와 IC 설계 분야 간의 협력이 필수적임을 강조하며, 인터디스플리너리 협력이 차세대 HRI 기술 발전에 중요한 역할을 할 것이라고 밝혔다. 논문의 공동 제1 저자인 정화영 박사는 생체 전위와 임피던스 신호가 인간-로봇 상호작용을 더 직관적이고 효율적으로 만드는 데 기여할 수 있는 가능성을 제시하며, 향후 생체신호를 이용한 재활 로봇, 로봇 의수 등 HRI 기술 발전에 중요한 기여를 할 것이라고 전망했다. 본 연구는 한국연구재단의 휴먼 플러스 사업 등의 여러 연구 사업의 지원을 받아 수행됐다.

2025.07.22 조회수 1057

생체신호를 이용한 로봇과의 상호작용에 대한 방안 제시

우리 대학 기계공학과 김정, 전기및전자공학과 제민규 교수 공동연구팀이 최근 국제 저명 학술지 ‘네이처 리뷰스 일렉트리컬 엔지니어링(Nature Reviews Electrical Engineering)’에 생체 전위(bio-potential)와 생체 임피던스(bio-impedance)를 활용한 직관적인 인간-로봇 상호작용(Human-Robot Interaction, HRI)에 대한 최신 동향과 발전을 다룬 리뷰 논문을 발표했다고 22일 밝혔다.

이번 리뷰 논문은 두 실험실의 박사 졸업생인 박경서 교수(DGIST, 공동 제 1 저자), 정화영 박사(EPFL, 공동 제1 저자), 정윤태 박사(IMEC), 서지훈 박사(UCSD)가 공동으로 참여한 결과물이다. 네이처 리뷰스 일렉트리컬 엔지니어링(Nature Reviews Electrical Engineering)은 네이처 저널에서 작년부터 새롭게 발행된 전기전자 및 인공지능 기술 분야의 리뷰 전문 학술지로 해당 분야의 세계적인 석학들을 엄격한 기준으로 선정해 초청하는 것으로 알려져 있다. 김정 교수 연구팀의 논문은 “Using bio-potential and bio-impedance for intuitive human-robot interaction”라는 제목으로 2025년 7월 18일자로 게재됐다.

(DOI: https://doi.org/10.1038/s44287-025-00191-5)

이 리뷰 논문에서는 생체신호가 움직임 의도를 빠르고 정확하게 감지하는 데 어떻게 활용될 수 있는지에 대해 설명하며, 신경 신호와 근육 활동을 기반으로 한 움직임 예측 기술의 발전을 소개한다. 또한, 생체 신호 센싱에서 저잡음 성능과 에너지 효율성을 극대화하는 데 있어 집적 회로(ICs)가 중요한 역할을 한다는 점에 중점을 두고, 생체 전위와 임피던스 신호를 정확하게 측정할 수 있는 저잡음, 저전력 설계의 최신 개발 동향도 함께 다룬다.

리뷰는 하이브리드 및 다중 모달 센싱 접근법의 중요성을 강조하며, 이를 통해 강력하고 직관적이며 확장 가능한 HRI 시스템을 구축할 수 있는 가능성을 제시한다. 연구팀은 생체 신호 기반 HRI 시스템을 실용화하기 위해 센서와 IC 설계 분야 간의 협력이 필수적임을 강조하며, 인터디스플리너리 협력이 차세대 HRI 기술 발전에 중요한 역할을 할 것이라고 밝혔다. 논문의 공동 제1 저자인 정화영 박사는 생체 전위와 임피던스 신호가 인간-로봇 상호작용을 더 직관적이고 효율적으로 만드는 데 기여할 수 있는 가능성을 제시하며, 향후 생체신호를 이용한 재활 로봇, 로봇 의수 등 HRI 기술 발전에 중요한 기여를 할 것이라고 전망했다. 본 연구는 한국연구재단의 휴먼 플러스 사업 등의 여러 연구 사업의 지원을 받아 수행됐다.

2025.07.22 조회수 1057 -

기계공학과 윤국진 교수 연구팀, 세계 최고 권위 컴퓨터비전 국제학술대회 ICCV 2025에 논문 12편 채택

우리 대학 기계공학과 윤국진 교수 연구팀의 논문 12편이 세계 최고 권위 컴퓨터비전 국제 학술 대회 중 하나인 IEEE/CVF International Conference on Computer Vision 2025(ICCV 2025)에 채택되어, 연구팀의 독보적인 연구 역량을 다시 한번 국제적으로 인정받았다.

ICCV는 CVPR, ECCV와 함께 컴퓨터비전 및 인공지능 분야에서 가장 영향력 있는 국제 학술대회 중 하나로, 1987년부터 격년으로 개최되어 왔다. 이번 ICCV 2025에는 총 11,152편의 논문이 제출되었고, 이 중 2,698편이 채택되어 약 24.19%의 낮은 채택률을 기록하였다. 학술대회에 제출할 수 있는 논문 편수에 대한 제한이 있음에도 불구하고 단일 연구실에서 12편의 논문이 동시 채택되는 것은 매우 드문 성과다.

윤국진 교수 연구팀은 학습 기반의 시각 지능 구현을 목표로 연구를 진행하고 있으며, 이번에 발표된 12편의 논문들은 3D 객체 탐지 및 재구성, 동작 예측 및 계획, 악천후나 모션 블러와 같은 극한 환경에서의 영상 인식 및 개선, 테스트 시점 적응 및 멀티태스크 학습, 4D 맵을 활용한 재구성과 같은 컴퓨터비전 분야의 핵심 주제들에 대한 논문들이다.

특히 연구팀은 지난해 CVPR 2024와 ECCV 2024에서도 각각 9편과 12편의 논문을 발표하여 학계의 주목을 받은 바 있는데, 이번 ICCV 2025에서의 성과를 통해 전 세계 컴퓨터 비전 분야의 선두 연구실로서 입지를 더욱 확고히 했다. 연구팀은 앞으로도 도전적인 연구를 이어가며 학문적·기술적 한계를 확장해 나갈 계획이다.

ICCV 2025는 오는 10월 19일부터 23일까지 미국 하와이 호놀룰루에서 개최될 예정이다.

2025.06.30 조회수 1357

기계공학과 윤국진 교수 연구팀, 세계 최고 권위 컴퓨터비전 국제학술대회 ICCV 2025에 논문 12편 채택

우리 대학 기계공학과 윤국진 교수 연구팀의 논문 12편이 세계 최고 권위 컴퓨터비전 국제 학술 대회 중 하나인 IEEE/CVF International Conference on Computer Vision 2025(ICCV 2025)에 채택되어, 연구팀의 독보적인 연구 역량을 다시 한번 국제적으로 인정받았다.

ICCV는 CVPR, ECCV와 함께 컴퓨터비전 및 인공지능 분야에서 가장 영향력 있는 국제 학술대회 중 하나로, 1987년부터 격년으로 개최되어 왔다. 이번 ICCV 2025에는 총 11,152편의 논문이 제출되었고, 이 중 2,698편이 채택되어 약 24.19%의 낮은 채택률을 기록하였다. 학술대회에 제출할 수 있는 논문 편수에 대한 제한이 있음에도 불구하고 단일 연구실에서 12편의 논문이 동시 채택되는 것은 매우 드문 성과다.

윤국진 교수 연구팀은 학습 기반의 시각 지능 구현을 목표로 연구를 진행하고 있으며, 이번에 발표된 12편의 논문들은 3D 객체 탐지 및 재구성, 동작 예측 및 계획, 악천후나 모션 블러와 같은 극한 환경에서의 영상 인식 및 개선, 테스트 시점 적응 및 멀티태스크 학습, 4D 맵을 활용한 재구성과 같은 컴퓨터비전 분야의 핵심 주제들에 대한 논문들이다.

특히 연구팀은 지난해 CVPR 2024와 ECCV 2024에서도 각각 9편과 12편의 논문을 발표하여 학계의 주목을 받은 바 있는데, 이번 ICCV 2025에서의 성과를 통해 전 세계 컴퓨터 비전 분야의 선두 연구실로서 입지를 더욱 확고히 했다. 연구팀은 앞으로도 도전적인 연구를 이어가며 학문적·기술적 한계를 확장해 나갈 계획이다.

ICCV 2025는 오는 10월 19일부터 23일까지 미국 하와이 호놀룰루에서 개최될 예정이다.

2025.06.30 조회수 1357 -

가벼운 숨결·압력·소리까지 감지, 맞춤형 촉각 센서 개발

로봇이 물체를 잡을 때나, 의료기기가 몸의 맥박을 감지할 때 촉각 센서는 손끝처럼 ‘눌림’을 느끼는 기술이다. 기존 센서들은 반응이 느리거나 여러 번 쓰면 정확도가 떨어지는 단점이 있었는데, 한국 연구진이 가벼운 숨결, 압력, 소리까지 정확하고 빠르게 감지할 수 있어, 일상적인 움직임부터 의료용 진단까지 폭넓게 사용할 수 있는 센서를 개발하는데 성공했다.

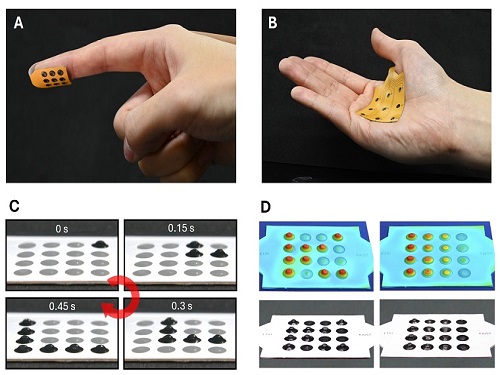

우리 대학 기계공학과 박인규 교수 연구팀이 국가과학기술연구회(NST, 이사장 김영식) 산하 한국전자통신연구원(ETRI, 원장 방승찬)과의 공동연구를 통해 기존 촉각 센서 기술의 구조적 한계를 극복한 혁신적 기술을 개발했다고 23일 밝혔다.

이번 공동연구의 핵심은 ‘열성형 기반 3차원 전자 구조(Thermoformed 3D Electronics, T3DE)’를 적용해 유연성과 정밀성, 반복 내구성을 동시에 확보한 맞춤형 촉각 센서를 구현한 것이다.

특히, 소프트 엘라스토머(고무, 실리콘 등 쭉 늘렸다가 놓으면 다시 원래 모양으로 돌아오는 재료) 기반 센서가 갖는 느린 응답속도, 높은 히스테리시스*, 크립(오랫동안 힘을 가했을 때 재료가 천천히 변형되는 현상) 오차 등 구조적 문제를 극복하면서도 다양한 환경에서 정밀하게 작동하는 플랫폼으로 주목받고 있다.

* 히스테리시스(Hysteresis): 한 번 받았던 힘이나 변화가 기억처럼 남아서, 똑같은 자극을 주더라도 항상 같은 결과가 나오지 않는 현상

T3DE 센서는 2차원 필름 위에 정밀하게 전극을 형성한 후, 열과 압력을 가해 3차원 구조로 성형하는 과정을 통해 제작된다. 특히 센서 상부의 전극과 지지 다리 구조는 목적에 따라 기계적 물성을 조절할 수 있도록 설계되어 있으며, 지지 다리의 두께, 길이, 개수 등 미세한 구조 매개변수를 조정함으로써 센서의 영률(Young’s modulus)*을 10Pa에서 1MPa까지 폭넓게 설정할 수 있다. 이 수치는 피부, 근육, 힘줄 등의 생체조직과 유사한 수준으로, 실제 생체 인터페이스용 센서로도 유용하다.

* 영률(Young’s modulus): 재료의 강성을 나타내는 지표로, 이번 연구에서는 다양한 생체조직과 일치하는 수준까지 조절 가능함

이번에 개발된 T3DE 센서는 공기를 유전체로 활용해 전력 소비를 줄이는 동시에, 민감도, 응답속도, 온도 안정성, 반복 정밀도 측면에서도 우수한 성능을 보였다.

실험 결과, 해당 센서는 △민감도 5,884 kPa⁻¹ △응답속도 0.1ms(1,000분의 1초보다 짧은 시간) △히스테리시스 0.5% 이하 △5,000회 반복 측정에서도 정밀도 99.9% 이상을 유지하는 내구성을 입증했다.

연구팀은 이 센서를 활용해 고해상도 40×70 배열하여, 총 2,800개의 센서를 촘촘히 구성, 운동 중 발바닥의 압력 분포를 실시간 시각화하고, 손목 맥박 측정을 통한 혈관 건강 상태 평가 가능성도 확인했다. 또한, 상용 음향 센서 수준의 소리 감지 실험에서도 성공적인 결과를 얻었다. 즉, 이 센서는 발바닥 압력, 맥박, 소리까지 매우 정확하고 빠르게 측정할 수 있어서 운동, 건강, 소리 감지 등 다양한 분야에 활용될 수 있다.

T3DE 기술은 증강현실(AR) 기반 외과 수술 훈련 시스템에도 적용됐다. 각 센서 요소마다 서로 다른 영률을 부여해 실제 생체조직과 유사한 강성을 구현했으며, 수술 절개 시 가해지는 압력 강도에 따라 시각·촉각 피드백을 동시에 제공하고, 너무 깊이 베거나, 위험한 부위를 건드리면 실시간 위험 경고 기능까지 갖춘 시스템이 구현되었다. 이는 의료 교육의 몰입도와 정확성을 획기적으로 향상할 수 있는 기술로 평가된다.

우리 대학 박인규 교수는 “이 센서는 설계 단계에서부터 정밀하게 조절할 수 있어 다양한 환경에서도 안정적으로 작동한다”며, “일상생활은 물론 의료, 재활, 가상현실 등 다양한 분야에서 쓸 수 있을 것”이라고 밝혔다.

본 연구는 ETRI 최중락 박사, KAIST 한찬규 석사, 이돈호 박사과정이 공동 제1저자로 참여했으며, 박인규 교수가 전체 연구를 총괄했다. 연구 결과는 세계적 권위의 학술지 ‘사이언스 어드밴시스(Science Advances)’ 2025년 5월호에 게재됐으며, 해당 논문은 사이언스 어드밴시스 공식 SNS 채널(Facebook, Twitter)을 통해 전 세계에 소개되기도 했다.

※ 논문명: Thermoforming 2D films into 3D electronics for high-performance, customizable tactile sensing

※ DOI: 10.1126/sciadv.adv0057

이번 연구는 산업통상자원부, 한국연구재단, 한국산업기술평가관리원의 지원을 받아 수행됐다.

2025.06.23 조회수 1988

가벼운 숨결·압력·소리까지 감지, 맞춤형 촉각 센서 개발

로봇이 물체를 잡을 때나, 의료기기가 몸의 맥박을 감지할 때 촉각 센서는 손끝처럼 ‘눌림’을 느끼는 기술이다. 기존 센서들은 반응이 느리거나 여러 번 쓰면 정확도가 떨어지는 단점이 있었는데, 한국 연구진이 가벼운 숨결, 압력, 소리까지 정확하고 빠르게 감지할 수 있어, 일상적인 움직임부터 의료용 진단까지 폭넓게 사용할 수 있는 센서를 개발하는데 성공했다.

우리 대학 기계공학과 박인규 교수 연구팀이 국가과학기술연구회(NST, 이사장 김영식) 산하 한국전자통신연구원(ETRI, 원장 방승찬)과의 공동연구를 통해 기존 촉각 센서 기술의 구조적 한계를 극복한 혁신적 기술을 개발했다고 23일 밝혔다.

이번 공동연구의 핵심은 ‘열성형 기반 3차원 전자 구조(Thermoformed 3D Electronics, T3DE)’를 적용해 유연성과 정밀성, 반복 내구성을 동시에 확보한 맞춤형 촉각 센서를 구현한 것이다.

특히, 소프트 엘라스토머(고무, 실리콘 등 쭉 늘렸다가 놓으면 다시 원래 모양으로 돌아오는 재료) 기반 센서가 갖는 느린 응답속도, 높은 히스테리시스*, 크립(오랫동안 힘을 가했을 때 재료가 천천히 변형되는 현상) 오차 등 구조적 문제를 극복하면서도 다양한 환경에서 정밀하게 작동하는 플랫폼으로 주목받고 있다.

* 히스테리시스(Hysteresis): 한 번 받았던 힘이나 변화가 기억처럼 남아서, 똑같은 자극을 주더라도 항상 같은 결과가 나오지 않는 현상

T3DE 센서는 2차원 필름 위에 정밀하게 전극을 형성한 후, 열과 압력을 가해 3차원 구조로 성형하는 과정을 통해 제작된다. 특히 센서 상부의 전극과 지지 다리 구조는 목적에 따라 기계적 물성을 조절할 수 있도록 설계되어 있으며, 지지 다리의 두께, 길이, 개수 등 미세한 구조 매개변수를 조정함으로써 센서의 영률(Young’s modulus)*을 10Pa에서 1MPa까지 폭넓게 설정할 수 있다. 이 수치는 피부, 근육, 힘줄 등의 생체조직과 유사한 수준으로, 실제 생체 인터페이스용 센서로도 유용하다.

* 영률(Young’s modulus): 재료의 강성을 나타내는 지표로, 이번 연구에서는 다양한 생체조직과 일치하는 수준까지 조절 가능함

이번에 개발된 T3DE 센서는 공기를 유전체로 활용해 전력 소비를 줄이는 동시에, 민감도, 응답속도, 온도 안정성, 반복 정밀도 측면에서도 우수한 성능을 보였다.

실험 결과, 해당 센서는 △민감도 5,884 kPa⁻¹ △응답속도 0.1ms(1,000분의 1초보다 짧은 시간) △히스테리시스 0.5% 이하 △5,000회 반복 측정에서도 정밀도 99.9% 이상을 유지하는 내구성을 입증했다.

연구팀은 이 센서를 활용해 고해상도 40×70 배열하여, 총 2,800개의 센서를 촘촘히 구성, 운동 중 발바닥의 압력 분포를 실시간 시각화하고, 손목 맥박 측정을 통한 혈관 건강 상태 평가 가능성도 확인했다. 또한, 상용 음향 센서 수준의 소리 감지 실험에서도 성공적인 결과를 얻었다. 즉, 이 센서는 발바닥 압력, 맥박, 소리까지 매우 정확하고 빠르게 측정할 수 있어서 운동, 건강, 소리 감지 등 다양한 분야에 활용될 수 있다.

T3DE 기술은 증강현실(AR) 기반 외과 수술 훈련 시스템에도 적용됐다. 각 센서 요소마다 서로 다른 영률을 부여해 실제 생체조직과 유사한 강성을 구현했으며, 수술 절개 시 가해지는 압력 강도에 따라 시각·촉각 피드백을 동시에 제공하고, 너무 깊이 베거나, 위험한 부위를 건드리면 실시간 위험 경고 기능까지 갖춘 시스템이 구현되었다. 이는 의료 교육의 몰입도와 정확성을 획기적으로 향상할 수 있는 기술로 평가된다.

우리 대학 박인규 교수는 “이 센서는 설계 단계에서부터 정밀하게 조절할 수 있어 다양한 환경에서도 안정적으로 작동한다”며, “일상생활은 물론 의료, 재활, 가상현실 등 다양한 분야에서 쓸 수 있을 것”이라고 밝혔다.

본 연구는 ETRI 최중락 박사, KAIST 한찬규 석사, 이돈호 박사과정이 공동 제1저자로 참여했으며, 박인규 교수가 전체 연구를 총괄했다. 연구 결과는 세계적 권위의 학술지 ‘사이언스 어드밴시스(Science Advances)’ 2025년 5월호에 게재됐으며, 해당 논문은 사이언스 어드밴시스 공식 SNS 채널(Facebook, Twitter)을 통해 전 세계에 소개되기도 했다.

※ 논문명: Thermoforming 2D films into 3D electronics for high-performance, customizable tactile sensing

※ DOI: 10.1126/sciadv.adv0057

이번 연구는 산업통상자원부, 한국연구재단, 한국산업기술평가관리원의 지원을 받아 수행됐다.

2025.06.23 조회수 1988 -

‘라이보’ 캣처럼 민첩하게 벽도 달린다..산악·험지 수색도 거뜬

우리 대학이 개발한 사족보행 로봇 ‘라이보(Raibo)’가 이제 계단, 틈, 벽, 잔해 등 불연속적이고 복잡한 지형에서도 고속으로 이동할 수 있게 됐다. 수직 벽을 달리고, 1.3m 폭의 간격을 뛰어넘으며, 징검다리 위를 시속 약 14.4Km로 질주하고, 30°경사·계단·징검다리가 혼합된 지형에서도 빠르고 민첩하게 움직이는 성능을 입증했다. 머지않아 라이보는 재난 현장 탐색이나 산악 수색 등 실질적인 임무 수행에 본격적으로 투입될 것으로 기대된다.

우리 대학 기계공학과 황보제민 교수 연구팀이 벽, 계단, 징검다리 등 불연속적이고 복잡한 지형에서도 시속 14.4km(4m/s)의 고속 보행이 가능한 사족 보행 로봇 내비게이션 프레임워크를 개발했다고 3일 밝혔다.

연구팀은 복잡하고 불연속적인 지형에서 로봇이 빠르고 안전하게 목표 지점까지 도달할 수 있도록 하는 사족 보행 내비게이션 시스템을 개발했다.

이를 위해 문제를 두 단계로 분해해 접근했는데, 첫째는 발 디딤 위치(foothold)를 계획하는 플래너(planner), 둘째는 계획된 발 디딤 위치를 정확히 따라가는 트래커(tracker)를 개발하는 것이다.

먼저, 플래너 모듈은 신경망 기반 휴리스틱을 활용한 샘플링 기반 최적화 방식을 통해 물리적으로 가능한 발 디딤 위치(foothold)를 빠르게 탐색하고, 시뮬레이션 롤아웃을 통해 최적 경로를 검증한다.

기존 방식들이 발 디딤 위치 외에도 접촉 시점, 로봇 자세 등의 다양한 요소를 함께 고려한 반면, 본 연구에서는 발 디딤 위치만을 탐색 공간으로 설정함으로써 계산 복잡도를 크게 낮췄다. 또한 고양이의 보행 방식에서 착안하여, 뒷발이 앞발이 밟았던 곳을 디디는 구조를 도입해 계산 복잡도를 다시 한번 크게 낮출 수 있었다.

두 번째, 트래커 모듈은 계획된 위치에 정확히 발을 디딜 수 있도록 학습되며, 트래킹 학습은 적절한 난이도의 환경에서 경쟁적으로 이루어진 생성 모델을 통해 진행된다.

트래커는 로봇이 계획된 위치에 정확하게 발을 디딜 수 있도록 강화학습을 통해 학습되며, 이 과정에서 ‘맵 생성기(map generator)’라는 생성 모델이 목표 분포를 제공한다.

이 생성 모델과 트래커는 동시에 경쟁적으로 학습돼, 트래커가 점진적으로 어려운 난이도에 적응할 수 있도록 설계됐다. 이후 학습된 트래커의 특성과 성능을 반영할 수 있도록, 트래커가 실행 가능한 디딤 위치 계획을 생성하는 샘플링 기반 플래너를 설계했다.

이 계층적 구조는 기존 기법 대비 계획 속도와 안정도 모두에서 우수한 성능을 보였으며, 실험을 통해 다양한 장애물과 불연속 지형에서의 고속 보행 능력과 처음 보는 지형에 대해서도 범용적으로 적용 가능함을 입증하였다.

황보제민 교수는 "기존에 상당히 큰 계산량을 요구하던 불연속 지형에서의 고속 네비게이션 문제를 오직 발자국의 위치를 어떻게 선정하는가의 간단한 관점으로 접근하였고, 고양이의 발디딤에서 착안하여 앞발이 디딘 곳을 뒷발이 딛도록 해 계산량을 획기적으로 줄일 수 있었다”며“보행 로봇이 극복할 수 있는 불연속 지형의 범위를 획기적으로 넓히고, 이를 고속으로 주행할 수 있도록 하여, 로봇이 재난현장 탐색이나 산악 수색 등 실제적 임무를 수행하는 데에 이바지할 수 있을 것으로 기대된다”고 말했다.

이번 연구 성과는 국제 학술지 사이언스 로보틱스(Science Robotics) 2025년 5월호에 게재됐다.

(논문명 : High- speed control and navigation for quadrupedal robots on complex and discrete terrain, https://www.science.org/doi/10.1126/scirobotics.ads6192)

유튜브링크 : https://youtu.be/EZbM594T3c4?si=kfxLF2XnVUvYVIyk https://youtu.be/EZbM594T3c4?si=jbp-IzHURIfWI8y2

2025.06.04 조회수 4075

‘라이보’ 캣처럼 민첩하게 벽도 달린다..산악·험지 수색도 거뜬

우리 대학이 개발한 사족보행 로봇 ‘라이보(Raibo)’가 이제 계단, 틈, 벽, 잔해 등 불연속적이고 복잡한 지형에서도 고속으로 이동할 수 있게 됐다. 수직 벽을 달리고, 1.3m 폭의 간격을 뛰어넘으며, 징검다리 위를 시속 약 14.4Km로 질주하고, 30°경사·계단·징검다리가 혼합된 지형에서도 빠르고 민첩하게 움직이는 성능을 입증했다. 머지않아 라이보는 재난 현장 탐색이나 산악 수색 등 실질적인 임무 수행에 본격적으로 투입될 것으로 기대된다.

우리 대학 기계공학과 황보제민 교수 연구팀이 벽, 계단, 징검다리 등 불연속적이고 복잡한 지형에서도 시속 14.4km(4m/s)의 고속 보행이 가능한 사족 보행 로봇 내비게이션 프레임워크를 개발했다고 3일 밝혔다.

연구팀은 복잡하고 불연속적인 지형에서 로봇이 빠르고 안전하게 목표 지점까지 도달할 수 있도록 하는 사족 보행 내비게이션 시스템을 개발했다.

이를 위해 문제를 두 단계로 분해해 접근했는데, 첫째는 발 디딤 위치(foothold)를 계획하는 플래너(planner), 둘째는 계획된 발 디딤 위치를 정확히 따라가는 트래커(tracker)를 개발하는 것이다.

먼저, 플래너 모듈은 신경망 기반 휴리스틱을 활용한 샘플링 기반 최적화 방식을 통해 물리적으로 가능한 발 디딤 위치(foothold)를 빠르게 탐색하고, 시뮬레이션 롤아웃을 통해 최적 경로를 검증한다.

기존 방식들이 발 디딤 위치 외에도 접촉 시점, 로봇 자세 등의 다양한 요소를 함께 고려한 반면, 본 연구에서는 발 디딤 위치만을 탐색 공간으로 설정함으로써 계산 복잡도를 크게 낮췄다. 또한 고양이의 보행 방식에서 착안하여, 뒷발이 앞발이 밟았던 곳을 디디는 구조를 도입해 계산 복잡도를 다시 한번 크게 낮출 수 있었다.

두 번째, 트래커 모듈은 계획된 위치에 정확히 발을 디딜 수 있도록 학습되며, 트래킹 학습은 적절한 난이도의 환경에서 경쟁적으로 이루어진 생성 모델을 통해 진행된다.

트래커는 로봇이 계획된 위치에 정확하게 발을 디딜 수 있도록 강화학습을 통해 학습되며, 이 과정에서 ‘맵 생성기(map generator)’라는 생성 모델이 목표 분포를 제공한다.

이 생성 모델과 트래커는 동시에 경쟁적으로 학습돼, 트래커가 점진적으로 어려운 난이도에 적응할 수 있도록 설계됐다. 이후 학습된 트래커의 특성과 성능을 반영할 수 있도록, 트래커가 실행 가능한 디딤 위치 계획을 생성하는 샘플링 기반 플래너를 설계했다.

이 계층적 구조는 기존 기법 대비 계획 속도와 안정도 모두에서 우수한 성능을 보였으며, 실험을 통해 다양한 장애물과 불연속 지형에서의 고속 보행 능력과 처음 보는 지형에 대해서도 범용적으로 적용 가능함을 입증하였다.

황보제민 교수는 "기존에 상당히 큰 계산량을 요구하던 불연속 지형에서의 고속 네비게이션 문제를 오직 발자국의 위치를 어떻게 선정하는가의 간단한 관점으로 접근하였고, 고양이의 발디딤에서 착안하여 앞발이 디딘 곳을 뒷발이 딛도록 해 계산량을 획기적으로 줄일 수 있었다”며“보행 로봇이 극복할 수 있는 불연속 지형의 범위를 획기적으로 넓히고, 이를 고속으로 주행할 수 있도록 하여, 로봇이 재난현장 탐색이나 산악 수색 등 실제적 임무를 수행하는 데에 이바지할 수 있을 것으로 기대된다”고 말했다.

이번 연구 성과는 국제 학술지 사이언스 로보틱스(Science Robotics) 2025년 5월호에 게재됐다.

(논문명 : High- speed control and navigation for quadrupedal robots on complex and discrete terrain, https://www.science.org/doi/10.1126/scirobotics.ads6192)

유튜브링크 : https://youtu.be/EZbM594T3c4?si=kfxLF2XnVUvYVIyk https://youtu.be/EZbM594T3c4?si=jbp-IzHURIfWI8y2

2025.06.04 조회수 4075 -

KAIST-고려대, 심혈관 진단 정밀도 높이는 영상기술 개발 및 임상 성공

우리 대학 기계공학과 유홍기 교수팀이 고려대학교 구로병원 심혈관센터 김진원 교수팀과 협력해, 관상동맥 질환의 진단 정밀도를 혁신적으로 높일 수 있는 영상기술을 개발하고, 이를 세계 최초로 사람을 대상으로 한 임상시험에 성공했다.

이번 연구에서는 광간섭단층촬영(OCT)과 형광수명영상(FLIm)을 결합한 차세대 다중 모달 영상 기술을 실제 환자에게 적용해, 심장 혈관 속 동맥경화반*의 구조뿐만 아니라 그 내부의 생화학적 조성까지 실시간으로 정밀하게 파악할 수 있음을 입증했다.

*동맥경화반: 콜레스테롤과 염증 세포 등이 동맥 벽에 쌓여 혈관이 좁아지게 만드는 병변.

기존 영상기술로는 경화반 내부의 복잡한 병변을 정확히 구분하거나 정량화하기 어려웠지만, OCT-FLIm 기술을 통해 염증, 치유반(손상 회복 흔적), 칼슘 침착 등 다양한 병리 정보를 정밀하게 구분할 수 있다. 특히, FLIm의 형광 수명 정보를 활용함으로써, 이러한 생화학적 특성이 환자의 임상 상태와 밀접하게 연관되어 있음을 확인했다.

연구진은 급성 심근경색과 같은 급성 관상동맥 증후군 환자에서는 염증 지표가 높게 나타났으며, 급속히 진행되는 병변에서는 반복된 경화반 파열과 치유로 인해 치유반이 높은 빈도로 뚜렷하게 분포하는 특징을 발견했다. 이는 심혈관 질환의 진행 정도나 개별 경화반의 상태를 보다 정밀하게 파악할 수 있는 단서를 제공한다.

이번 임상에서는 OCT와 FLIm을 완전히 통합한 융합 영상 카테터(Catheter)가 사용되었다. 연구진은 국내 환자 40명을 대상으로 실제 혈관 재개통 시술 중 해당 카테터를 삽입하여 병변을 분석했고, 모든 환자에서 시술이 안전하게 완료되었다. 이는 세계 최초로 융합 영상 카테터를 임상에 성공적으로 적용한 사례다.

*영상카테터: 관상동맥 내부에 삽입되어, 끝단에 부착된 렌즈를 통해 영상을 촬영하는 가느다란 관 모양의 의료기기

동맥경화반의 병태생리는 매우 복잡하며, 단순한 해부학적 정보만으로는 향후 심혈관 질환 발생 여부나 치료 예후를 예측하기 어렵다는 사실이 여러 연구를 통해 밝혀지고 있다. 이번 연구는 실제 환자의 혈관에서 병리학적 위험 요소를 실시간으로 시각화하고 정량화한 세계 최초로 임상 사례로, 심혈관 질환의 정밀 진단과 개인 맞춤형 치료 전략 개발에 있어 중요한 전환점이 될 것으로 기대된다.

유홍기 교수가 공동 교신저자, 남형수 연구교수가 공동 제1 저자로 참여한 이번 연구 결과는 심장학 분야 최고 권위 학술지인 미국의학회 심장학 저널, 자마 카디오로지(JAMA Cardiology, Journal of the American Medical Association)에 2025년 5월 7일 자로 게재되었다.

※ 논문명: Intracoronary Structural-Molecular Imaging for Multitargeted Characterization of High-Risk Plaque

DOI: 10.1001/jamacardio.2025.0928

이번 연구는 삼성미래기술육성사업 및 범부처전주기의료기기연구개발사업의 지원으로 수행되었다.

2025.05.08 조회수 2750

KAIST-고려대, 심혈관 진단 정밀도 높이는 영상기술 개발 및 임상 성공

우리 대학 기계공학과 유홍기 교수팀이 고려대학교 구로병원 심혈관센터 김진원 교수팀과 협력해, 관상동맥 질환의 진단 정밀도를 혁신적으로 높일 수 있는 영상기술을 개발하고, 이를 세계 최초로 사람을 대상으로 한 임상시험에 성공했다.

이번 연구에서는 광간섭단층촬영(OCT)과 형광수명영상(FLIm)을 결합한 차세대 다중 모달 영상 기술을 실제 환자에게 적용해, 심장 혈관 속 동맥경화반*의 구조뿐만 아니라 그 내부의 생화학적 조성까지 실시간으로 정밀하게 파악할 수 있음을 입증했다.

*동맥경화반: 콜레스테롤과 염증 세포 등이 동맥 벽에 쌓여 혈관이 좁아지게 만드는 병변.

기존 영상기술로는 경화반 내부의 복잡한 병변을 정확히 구분하거나 정량화하기 어려웠지만, OCT-FLIm 기술을 통해 염증, 치유반(손상 회복 흔적), 칼슘 침착 등 다양한 병리 정보를 정밀하게 구분할 수 있다. 특히, FLIm의 형광 수명 정보를 활용함으로써, 이러한 생화학적 특성이 환자의 임상 상태와 밀접하게 연관되어 있음을 확인했다.

연구진은 급성 심근경색과 같은 급성 관상동맥 증후군 환자에서는 염증 지표가 높게 나타났으며, 급속히 진행되는 병변에서는 반복된 경화반 파열과 치유로 인해 치유반이 높은 빈도로 뚜렷하게 분포하는 특징을 발견했다. 이는 심혈관 질환의 진행 정도나 개별 경화반의 상태를 보다 정밀하게 파악할 수 있는 단서를 제공한다.

이번 임상에서는 OCT와 FLIm을 완전히 통합한 융합 영상 카테터(Catheter)가 사용되었다. 연구진은 국내 환자 40명을 대상으로 실제 혈관 재개통 시술 중 해당 카테터를 삽입하여 병변을 분석했고, 모든 환자에서 시술이 안전하게 완료되었다. 이는 세계 최초로 융합 영상 카테터를 임상에 성공적으로 적용한 사례다.

*영상카테터: 관상동맥 내부에 삽입되어, 끝단에 부착된 렌즈를 통해 영상을 촬영하는 가느다란 관 모양의 의료기기

동맥경화반의 병태생리는 매우 복잡하며, 단순한 해부학적 정보만으로는 향후 심혈관 질환 발생 여부나 치료 예후를 예측하기 어렵다는 사실이 여러 연구를 통해 밝혀지고 있다. 이번 연구는 실제 환자의 혈관에서 병리학적 위험 요소를 실시간으로 시각화하고 정량화한 세계 최초로 임상 사례로, 심혈관 질환의 정밀 진단과 개인 맞춤형 치료 전략 개발에 있어 중요한 전환점이 될 것으로 기대된다.

유홍기 교수가 공동 교신저자, 남형수 연구교수가 공동 제1 저자로 참여한 이번 연구 결과는 심장학 분야 최고 권위 학술지인 미국의학회 심장학 저널, 자마 카디오로지(JAMA Cardiology, Journal of the American Medical Association)에 2025년 5월 7일 자로 게재되었다.

※ 논문명: Intracoronary Structural-Molecular Imaging for Multitargeted Characterization of High-Risk Plaque

DOI: 10.1001/jamacardio.2025.0928

이번 연구는 삼성미래기술육성사업 및 범부처전주기의료기기연구개발사업의 지원으로 수행되었다.

2025.05.08 조회수 2750 -

‘구멍 개수가 자연수가 아닌 도넛’과 같은 ‘비양자화된 Zak 위상을 갖는 메타물질’ 개발

수학에서는 도형을 분류할 때 구멍(genus)의 개수를 기준으로 삼기도 한다. 예를 들어, 구멍이 하나 있는 도넛(torus)은 구멍이 없는 구(sphere)와는 구분되지만, 머그컵과는 같은 부류에 속한다. 구멍의 개수처럼 도형을 구부리거나 늘이는 연속적인 변형에도 변하지 않는 성질을 위상적 성질이라 하며, 위상수학에서는 이러한 성질을 기준으로 도형을 구분한다.

이와 유사하게, 음향 양자 결정(phononic crystal)도 파동 특성이 갖는 위상적 성질에 따라 분류가 가능하다. 예를 들어, 1차원 음향 양자 결정은 Zak 위상이 0인 구조와 π인 구조로 구분할 수 있다.

우리 대학 기계공학과 전원주 교수 연구팀이 메타물질의 파동적 특성 관점에서 “도넛 구멍의 개수가 꼭 자연수여야만 할까?"라는 질문을 바탕으로, 위상적 성질이 0이나 π로 양자화된 기존 분류 체계를 넘어, 0과 π 사이의 비양자화된 성질을 갖는 메타물질을 개발하였다.

이러한 비양자화된 위상적 성질의 도입은, 그동안 학계의 난제로 꼽히던 파장 대비 매우 작은 크기의 음향 양자 결정으로 파동 에너지를 제어하는 문제를 해결하는 데 중요한 실마리가 되었다.

더 나아가, 비양자화된 Zak 위상을 원하는 값으로 자유자재로 조정함으로써, 메타물질 내 집속되는 파동의 주파수를 조절할 수 있다. 이를 통해 목표 주파수의 파동을 제어하거나, rainbow trapping과 같이 파동 에너지를 주파수별로 원하는 위치에 집속할 수 있게 되었다 (그림 1(b) 참고). 전원주 교수 연구팀은 연구실 핵심 기술 중 하나인 ‘음향 블랙홀 기반의 포노닉 빔 설계 기술’을 위상 절연체(topologial insulator) 분야에 활용하여 연구 성과를 이끌어냈다.

전원주 교수는 “양자화된 Zak 위상 개념 위주로 연구되던 기존 메타물질 설계 방식을 넘어, 비양자화된 Zak 위상을 갖는 구조를 개발함으로써 주파수와 집속 위치 관점에서 파동에너지를 정밀하게 제어할 수 있게 되었다”며, “이번 연구에서 제시한 비양자화된 Zak 위상을 활용한 새로운 개념의 파동 집속 기술은 향후 초미세 진동 감지 센서, 고효율 에너지 하베스팅 장치 등 파동 집속이 필요한 다양한 공학적 응용으로 이어질 수 있을 것”이라고 말했다.

이번 연구는 박성민 박사과정(현, KAIST 기계기술연구소 연수연구원)이 제1저자로 참여했으며, 기계공학 분야 국제 학술지인 Mechanical Systems and Signal Processing (JCI 기준 상위 2.5%(5/183))에 4월 1일 게재되었다.

※ 논문명: Phononic crystals with non-quantized Zak phases for controlling interface state frequencies

한편, 본 연구는 한국연구재단 중견연구자지원사업의 지원을 받아 수행되었다.

2025.04.14 조회수 3188

‘구멍 개수가 자연수가 아닌 도넛’과 같은 ‘비양자화된 Zak 위상을 갖는 메타물질’ 개발

수학에서는 도형을 분류할 때 구멍(genus)의 개수를 기준으로 삼기도 한다. 예를 들어, 구멍이 하나 있는 도넛(torus)은 구멍이 없는 구(sphere)와는 구분되지만, 머그컵과는 같은 부류에 속한다. 구멍의 개수처럼 도형을 구부리거나 늘이는 연속적인 변형에도 변하지 않는 성질을 위상적 성질이라 하며, 위상수학에서는 이러한 성질을 기준으로 도형을 구분한다.

이와 유사하게, 음향 양자 결정(phononic crystal)도 파동 특성이 갖는 위상적 성질에 따라 분류가 가능하다. 예를 들어, 1차원 음향 양자 결정은 Zak 위상이 0인 구조와 π인 구조로 구분할 수 있다.

우리 대학 기계공학과 전원주 교수 연구팀이 메타물질의 파동적 특성 관점에서 “도넛 구멍의 개수가 꼭 자연수여야만 할까?"라는 질문을 바탕으로, 위상적 성질이 0이나 π로 양자화된 기존 분류 체계를 넘어, 0과 π 사이의 비양자화된 성질을 갖는 메타물질을 개발하였다.

이러한 비양자화된 위상적 성질의 도입은, 그동안 학계의 난제로 꼽히던 파장 대비 매우 작은 크기의 음향 양자 결정으로 파동 에너지를 제어하는 문제를 해결하는 데 중요한 실마리가 되었다.

더 나아가, 비양자화된 Zak 위상을 원하는 값으로 자유자재로 조정함으로써, 메타물질 내 집속되는 파동의 주파수를 조절할 수 있다. 이를 통해 목표 주파수의 파동을 제어하거나, rainbow trapping과 같이 파동 에너지를 주파수별로 원하는 위치에 집속할 수 있게 되었다 (그림 1(b) 참고). 전원주 교수 연구팀은 연구실 핵심 기술 중 하나인 ‘음향 블랙홀 기반의 포노닉 빔 설계 기술’을 위상 절연체(topologial insulator) 분야에 활용하여 연구 성과를 이끌어냈다.

전원주 교수는 “양자화된 Zak 위상 개념 위주로 연구되던 기존 메타물질 설계 방식을 넘어, 비양자화된 Zak 위상을 갖는 구조를 개발함으로써 주파수와 집속 위치 관점에서 파동에너지를 정밀하게 제어할 수 있게 되었다”며, “이번 연구에서 제시한 비양자화된 Zak 위상을 활용한 새로운 개념의 파동 집속 기술은 향후 초미세 진동 감지 센서, 고효율 에너지 하베스팅 장치 등 파동 집속이 필요한 다양한 공학적 응용으로 이어질 수 있을 것”이라고 말했다.

이번 연구는 박성민 박사과정(현, KAIST 기계기술연구소 연수연구원)이 제1저자로 참여했으며, 기계공학 분야 국제 학술지인 Mechanical Systems and Signal Processing (JCI 기준 상위 2.5%(5/183))에 4월 1일 게재되었다.

※ 논문명: Phononic crystals with non-quantized Zak phases for controlling interface state frequencies

한편, 본 연구는 한국연구재단 중견연구자지원사업의 지원을 받아 수행되었다.

2025.04.14 조회수 3188 -

머리카락 1,000분의 1 나노섬유 혁신, 세계 최고 CO₂ 전해전지 개발

지구 온난화의 주범인 이산화탄소를 시장 가치가 높은 화학물질로 전환할 수만 있다면, 환경 문제를 해결함과 동시에 높은 경제적 가치를 창출할 수 있다. 국내 연구진이 이산화탄소(CO2)를 일산화탄소(CO)로 전환하는 고성능 ‘세라믹 전해전지’를 개발하여 탄소중립 실현을 위한 핵심 기술로 주목받고 있다.

우리 대학 기계공학과 이강택 교수 연구팀이 신소재 세라믹 나노 복합섬유를 개발해 현존 최고 성능의 이산화탄소 분해 성능을 갖는 세라믹 전해전지를 개발하는 데 성공했다고 1일 밝혔다.

세라믹 전해전지(SOEC)는 이산화탄소를 가치 있는 화학물질로 전환할 수 있는 유망한 에너지 변환 기술로 낮은 배출량과 높은 효율성이라는 추가적인 이점이 있다. 하지만 기존 세라믹 전해전지는 작동 온도가 800℃ 이상으로, 유지 비용이 크고 안정성이 낮아 상용화에 한계가 있었다.

이에 연구팀은 전기가 잘 통하는 ‘초이온전도체’ 소재를 기존 전극에 함께 섞어 만든 ‘복합 나노섬유 전극’을 개발해 전기화학 반응이 더 활발하게 일어나도록 설계하고, 이를 통해 세라믹 전해전지가 더 낮은 온도에서도 효율적으로 작동할 수 있는 기반을 마련했다.

나아가, 이러한 소재 복합을 통해 나노섬유의 두께를 약 45% 감소시키고, 전극을 머리카락보다 1,000배 가는 두께(100나노미터)로 제작하여 전기분해 반응이 일어나는 면적을 극대화하여, 세라믹 전해전지의 작동 온도를 낮추는 동시에 이산화탄소 분해 성능을 약 50% 향상시키는데 성공했다.

복합 나노섬유가 적용된 세라믹 전해전지는 기존에 보고된 소자 중 가장 높은 세계 최고 수준의 이산화탄소 분해 성능(700℃에서 1.25 A/cm2)을 기록했으며, 300시간의 장기 구동에도 안정적인 전압을 유지해 소재의 탁월함을 입증했다.

이강택 교수는 “이번 연구에서 제안된 나노섬유 전극의 제작 및 설계 기법은 이산화탄소 저감뿐만 아니라 그린수소 및 친환경 전력 생산과 같은 다양한 차세대 에너지 변환 소자의 개발에 있어 선도적인 기술이 될 것”이라고 말했다.

우리 대학 기계공학과 김민정 석사, 김형근 박사과정, 아크롬존 석사가 공동 제 1 저자로 참여하고, 한국지질지원연구원 정인철 박사, 기계공학과 오세은 박사과정, 윤가영 석사과정이 공동저자로 참여한 이번 연구는 촉매·재료 분야의 세계적 권위지인 ‘어플라이드 카탈리시스 B: 환경과 에너지, Applied Catalysis B: Environment and Energy (IF:20.3)’에 3월 3일 온라인 게재됐다. (논문명: Exceptional CO2 Reduction Performance in Symmetric Solid Oxide Electrolysis Cells Enabled via Nanofiber Heterointerface Engineering, https://doi.org/10.1016/j.apcatb.2025.125222)

한편, 이번 연구는 과학기술정보통신부 나노 및 소재 기술개발사업, 개인기초연구사업 지원으로 수행됐다.

2025.04.01 조회수 4715

머리카락 1,000분의 1 나노섬유 혁신, 세계 최고 CO₂ 전해전지 개발

지구 온난화의 주범인 이산화탄소를 시장 가치가 높은 화학물질로 전환할 수만 있다면, 환경 문제를 해결함과 동시에 높은 경제적 가치를 창출할 수 있다. 국내 연구진이 이산화탄소(CO2)를 일산화탄소(CO)로 전환하는 고성능 ‘세라믹 전해전지’를 개발하여 탄소중립 실현을 위한 핵심 기술로 주목받고 있다.

우리 대학 기계공학과 이강택 교수 연구팀이 신소재 세라믹 나노 복합섬유를 개발해 현존 최고 성능의 이산화탄소 분해 성능을 갖는 세라믹 전해전지를 개발하는 데 성공했다고 1일 밝혔다.

세라믹 전해전지(SOEC)는 이산화탄소를 가치 있는 화학물질로 전환할 수 있는 유망한 에너지 변환 기술로 낮은 배출량과 높은 효율성이라는 추가적인 이점이 있다. 하지만 기존 세라믹 전해전지는 작동 온도가 800℃ 이상으로, 유지 비용이 크고 안정성이 낮아 상용화에 한계가 있었다.

이에 연구팀은 전기가 잘 통하는 ‘초이온전도체’ 소재를 기존 전극에 함께 섞어 만든 ‘복합 나노섬유 전극’을 개발해 전기화학 반응이 더 활발하게 일어나도록 설계하고, 이를 통해 세라믹 전해전지가 더 낮은 온도에서도 효율적으로 작동할 수 있는 기반을 마련했다.

나아가, 이러한 소재 복합을 통해 나노섬유의 두께를 약 45% 감소시키고, 전극을 머리카락보다 1,000배 가는 두께(100나노미터)로 제작하여 전기분해 반응이 일어나는 면적을 극대화하여, 세라믹 전해전지의 작동 온도를 낮추는 동시에 이산화탄소 분해 성능을 약 50% 향상시키는데 성공했다.

복합 나노섬유가 적용된 세라믹 전해전지는 기존에 보고된 소자 중 가장 높은 세계 최고 수준의 이산화탄소 분해 성능(700℃에서 1.25 A/cm2)을 기록했으며, 300시간의 장기 구동에도 안정적인 전압을 유지해 소재의 탁월함을 입증했다.

이강택 교수는 “이번 연구에서 제안된 나노섬유 전극의 제작 및 설계 기법은 이산화탄소 저감뿐만 아니라 그린수소 및 친환경 전력 생산과 같은 다양한 차세대 에너지 변환 소자의 개발에 있어 선도적인 기술이 될 것”이라고 말했다.

우리 대학 기계공학과 김민정 석사, 김형근 박사과정, 아크롬존 석사가 공동 제 1 저자로 참여하고, 한국지질지원연구원 정인철 박사, 기계공학과 오세은 박사과정, 윤가영 석사과정이 공동저자로 참여한 이번 연구는 촉매·재료 분야의 세계적 권위지인 ‘어플라이드 카탈리시스 B: 환경과 에너지, Applied Catalysis B: Environment and Energy (IF:20.3)’에 3월 3일 온라인 게재됐다. (논문명: Exceptional CO2 Reduction Performance in Symmetric Solid Oxide Electrolysis Cells Enabled via Nanofiber Heterointerface Engineering, https://doi.org/10.1016/j.apcatb.2025.125222)

한편, 이번 연구는 과학기술정보통신부 나노 및 소재 기술개발사업, 개인기초연구사업 지원으로 수행됐다.

2025.04.01 조회수 4715 -

피부에 부착할 수 있는 촉감 전달 패치 개발

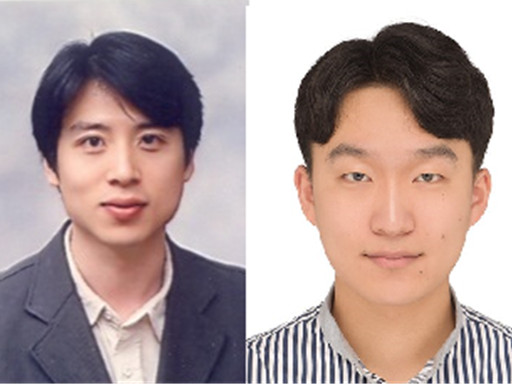

기계공학과 경기욱 교수 연구팀이 피부에 부착하여 다양한 촉감을 전달할 수 있는 초경량의 얇고 유연한 인공근육기반 촉감 전달 패치를 개발했다. 최근 가상현실(virtual reality, VR)과 증강현실(augmented reality, AR)의 기술이 각광받으면서, 더욱 현실감을 증대시키기 위해서 시각과 청각뿐만 아니라 촉각을 전달하는 기술이 중요한 역할을 하고 있다. 또한 사용자가 로봇을 원격조종하여 세밀한 작업을 하기 위해서는, 세밀한 촉감 전달이 필요하다. 그러나 단순한 진동이나 압력을 넘어서, 세밀하고 다양한 촉감을 전달할 수 있는 기술은 여전히 큰 도전이다.

개발된 촉감 구동기는 지름 6 mm, 두께 1.1 mm로 매우 작고 얇은 구조임에도 불구하고, 압력에서부터 고주파 진동까지 다양한 촉감을 전달할 수 있다. 또한 개발된 구동기는 32 mg 의 매우 가벼운 무게에도 불구하고 25 g의 추를 빠르게 밀어 올릴 수 있을 정도로 높은 출력밀도를 갖고 있다.

연구팀은 이 구동기를 손가락 끝 좁은 크기에 다수 배열하여 개별적으로 제어함으로써 다양한 촉감을 생성할 수 있는 햅틱 패치를 개발했다. 개발된 촉감 전달 패치는 얇고 유연하여 피부에 쉽게 부착되며, 가상 환경 속 물체의 3차원 형상과 표면질감을 정교하게 구현할 수 있다. 이 기술은 가상/증강 현실에서의 새로운 상호작용 방식을 제시하며, 차세대 촉감 전달 장치로서뿐만 아니라 초소형 로봇 등 다양한 분야에서도 활용될 것으로 기대된다.

본 연구는 졸업생 윤정환 박사의 박사학위 논문 연구로, 연구 결과는 지난 3월 국제학술지 ‘사이언스 어드벤시스(Science Advances)’ Vol.11(12)에 게재됐다. (논문명: Skin-attached haptic patch for versatile and augmented tactile interaction) 본 연구는 ETRI, UCLA와 공동으로 수행되었으며, 국가과학기술연구회(CRC23021-000) 및 한국전자통신연구원(24YB1700)의 지원을 받았다.

2025.03.28 조회수 3849

피부에 부착할 수 있는 촉감 전달 패치 개발

기계공학과 경기욱 교수 연구팀이 피부에 부착하여 다양한 촉감을 전달할 수 있는 초경량의 얇고 유연한 인공근육기반 촉감 전달 패치를 개발했다. 최근 가상현실(virtual reality, VR)과 증강현실(augmented reality, AR)의 기술이 각광받으면서, 더욱 현실감을 증대시키기 위해서 시각과 청각뿐만 아니라 촉각을 전달하는 기술이 중요한 역할을 하고 있다. 또한 사용자가 로봇을 원격조종하여 세밀한 작업을 하기 위해서는, 세밀한 촉감 전달이 필요하다. 그러나 단순한 진동이나 압력을 넘어서, 세밀하고 다양한 촉감을 전달할 수 있는 기술은 여전히 큰 도전이다.

개발된 촉감 구동기는 지름 6 mm, 두께 1.1 mm로 매우 작고 얇은 구조임에도 불구하고, 압력에서부터 고주파 진동까지 다양한 촉감을 전달할 수 있다. 또한 개발된 구동기는 32 mg 의 매우 가벼운 무게에도 불구하고 25 g의 추를 빠르게 밀어 올릴 수 있을 정도로 높은 출력밀도를 갖고 있다.

연구팀은 이 구동기를 손가락 끝 좁은 크기에 다수 배열하여 개별적으로 제어함으로써 다양한 촉감을 생성할 수 있는 햅틱 패치를 개발했다. 개발된 촉감 전달 패치는 얇고 유연하여 피부에 쉽게 부착되며, 가상 환경 속 물체의 3차원 형상과 표면질감을 정교하게 구현할 수 있다. 이 기술은 가상/증강 현실에서의 새로운 상호작용 방식을 제시하며, 차세대 촉감 전달 장치로서뿐만 아니라 초소형 로봇 등 다양한 분야에서도 활용될 것으로 기대된다.

본 연구는 졸업생 윤정환 박사의 박사학위 논문 연구로, 연구 결과는 지난 3월 국제학술지 ‘사이언스 어드벤시스(Science Advances)’ Vol.11(12)에 게재됐다. (논문명: Skin-attached haptic patch for versatile and augmented tactile interaction) 본 연구는 ETRI, UCLA와 공동으로 수행되었으며, 국가과학기술연구회(CRC23021-000) 및 한국전자통신연구원(24YB1700)의 지원을 받았다.

2025.03.28 조회수 3849 -

나무뿌리 모방해 700% 쭉쭉 늘어나는 전자기판 개발

나무뿌리가 흙에 단단히 고정되는 구조를 모방해, 한국 연구진이 최대 700%까지 늘어나는 신축성을 확보하고 스트레처블 전자 제품의 상용화를 위한 새로운 기준을 제시했다. 특히 스마트 저항 밴드와 스트레처블 LED 디스플레이, 태양 전지와 같은 응용 사례를 통해 기술의 폭넓은 적용 가능성을 입증했다.

우리 대학 기계공학과 박인규 교수 연구팀이 한국전자통신연구원(ETRI)과 공동연구를 통해 스트레처블 전자 제품 개발에서 기존의 한계를 극복한 혁신적인 기술인 ‘생체 모사 인터페이스 설계(Bioinspired Interfacial Engineered Flexible Island, 이하 BIEFI)’를 개발했다고 6일 밝혔다.

이번 연구는 생체 모사 인터페이스 설계를 기반으로, 전자 제품의 유연성, 신축성과 기계적 내구성을 동시에 극대화하는 데 성공했다.

연구진은 주 뿌리(primary roots)와 보조 뿌리(secondary roots) 구조를 설계에 적용해 응력을 분산시키고, 기계적 인터로킹(interlocking)을 통해 두 기판 사이의 강력한 접착력을 구현했다.

이 구조에서 주 뿌리는 응력을 효과적으로 분산시키며 인터페이스 균열을 지연시키는 역할을 한다. 반면 보조 뿌리는 기판 사이의 접착력을 강화하고 변형 중에도 인터페이스의 안정성을 유지하도록 돕는다. 이러한 설계는 다양한 변형 상황에서도 높은 기계적 신뢰성과 소자의 성능을 제공한다.

이를 통해 연구팀은 최대 700%까지 늘어나는 신축성을 확보하고, 1,000회 이상의 물리적 변형 시도에도 안정적인 구조를 설계하는데 성공했다. 이 기술은 다양한 물리적 변형(늘림, 비틀림, 압축 등)에도 견딜 수 있도록 설계됐으며, 반복적인 변형에도 긴 사용 수명을 제공할 수 있음을 입증했다.

이 기술은 특히 실시간으로 운동 데이터를 측정할 수 있는 스마트 저항 밴드에 적용하여 사용자의 운동 강도와 균형을 정밀하게 분석할 수 있으며, 다양한 피트니스 활동에 적용할 수 있다.

또한, 스트레처블 LED 디스플레이는 늘림, 구부림, 비틀림 등 여러 변형에도 안정적으로 작동하며, 차세대 유연 디스플레이 기술의 가능성을 보인다. 더불어, 유연한 태양 전지는 에너지를 저장하고 LED를 구동하는 데 성공해, 에너지 하베스팅과 저장 장치로서의 잠재력을 입증했다.

박인규 교수는 “이러한 생체 모사형 설계가 차세대 전자 기술을 위한 새로운 표준이 될 수 있으며, 앞으로 인터페이스 설계의 최적화와 접착력 향상, 더욱 복잡한 뿌리 구조 모방 등을 통해 기술을 발전시켜 나갈 계획이다”라고 밝혔다.

이번 연구는 기계공학과 굴 오스만(Osman Gul) 박사과정이 제1 저자로 참여했으며, KAIST의 박인규 교수, 김택수 교수와 ETRI의 김혜진 박사가 연구를 총괄했다.

연구 결과는 유수의 국제 학술지 ‘네이처 커뮤니케이션즈 (Nature Communications)’에 2025년 2월 온라인판에 출판됐다. (논문명: Bioinspired Interfacial Engineering for Highly Stretchable Electronics)

(논문 링크 : https://www.nature.com/articles/s41467-025-56502-9)

한편, 이번 연구는 과학기술정보통신부의 지원을 받아 한국연구재단 중견연구자지원사업 및 정보통신기획평가원(IITP)의 지원 아래 수행됐다.

2025.03.06 조회수 4941

나무뿌리 모방해 700% 쭉쭉 늘어나는 전자기판 개발

나무뿌리가 흙에 단단히 고정되는 구조를 모방해, 한국 연구진이 최대 700%까지 늘어나는 신축성을 확보하고 스트레처블 전자 제품의 상용화를 위한 새로운 기준을 제시했다. 특히 스마트 저항 밴드와 스트레처블 LED 디스플레이, 태양 전지와 같은 응용 사례를 통해 기술의 폭넓은 적용 가능성을 입증했다.

우리 대학 기계공학과 박인규 교수 연구팀이 한국전자통신연구원(ETRI)과 공동연구를 통해 스트레처블 전자 제품 개발에서 기존의 한계를 극복한 혁신적인 기술인 ‘생체 모사 인터페이스 설계(Bioinspired Interfacial Engineered Flexible Island, 이하 BIEFI)’를 개발했다고 6일 밝혔다.

이번 연구는 생체 모사 인터페이스 설계를 기반으로, 전자 제품의 유연성, 신축성과 기계적 내구성을 동시에 극대화하는 데 성공했다.

연구진은 주 뿌리(primary roots)와 보조 뿌리(secondary roots) 구조를 설계에 적용해 응력을 분산시키고, 기계적 인터로킹(interlocking)을 통해 두 기판 사이의 강력한 접착력을 구현했다.

이 구조에서 주 뿌리는 응력을 효과적으로 분산시키며 인터페이스 균열을 지연시키는 역할을 한다. 반면 보조 뿌리는 기판 사이의 접착력을 강화하고 변형 중에도 인터페이스의 안정성을 유지하도록 돕는다. 이러한 설계는 다양한 변형 상황에서도 높은 기계적 신뢰성과 소자의 성능을 제공한다.

이를 통해 연구팀은 최대 700%까지 늘어나는 신축성을 확보하고, 1,000회 이상의 물리적 변형 시도에도 안정적인 구조를 설계하는데 성공했다. 이 기술은 다양한 물리적 변형(늘림, 비틀림, 압축 등)에도 견딜 수 있도록 설계됐으며, 반복적인 변형에도 긴 사용 수명을 제공할 수 있음을 입증했다.

이 기술은 특히 실시간으로 운동 데이터를 측정할 수 있는 스마트 저항 밴드에 적용하여 사용자의 운동 강도와 균형을 정밀하게 분석할 수 있으며, 다양한 피트니스 활동에 적용할 수 있다.

또한, 스트레처블 LED 디스플레이는 늘림, 구부림, 비틀림 등 여러 변형에도 안정적으로 작동하며, 차세대 유연 디스플레이 기술의 가능성을 보인다. 더불어, 유연한 태양 전지는 에너지를 저장하고 LED를 구동하는 데 성공해, 에너지 하베스팅과 저장 장치로서의 잠재력을 입증했다.

박인규 교수는 “이러한 생체 모사형 설계가 차세대 전자 기술을 위한 새로운 표준이 될 수 있으며, 앞으로 인터페이스 설계의 최적화와 접착력 향상, 더욱 복잡한 뿌리 구조 모방 등을 통해 기술을 발전시켜 나갈 계획이다”라고 밝혔다.

이번 연구는 기계공학과 굴 오스만(Osman Gul) 박사과정이 제1 저자로 참여했으며, KAIST의 박인규 교수, 김택수 교수와 ETRI의 김혜진 박사가 연구를 총괄했다.

연구 결과는 유수의 국제 학술지 ‘네이처 커뮤니케이션즈 (Nature Communications)’에 2025년 2월 온라인판에 출판됐다. (논문명: Bioinspired Interfacial Engineering for Highly Stretchable Electronics)

(논문 링크 : https://www.nature.com/articles/s41467-025-56502-9)

한편, 이번 연구는 과학기술정보통신부의 지원을 받아 한국연구재단 중견연구자지원사업 및 정보통신기획평가원(IITP)의 지원 아래 수행됐다.

2025.03.06 조회수 4941 -

적층 제조된 티타늄 합금의 강도-연성 딜레마 AI 기술로 극복

우리 대학 기계공학과 이승철 교수 연구팀이 POSTECH 신소재공학과 김형섭 교수 연구팀과 함께 인공지능 기술을 활용해 Ti-6Al-4V 합금의 강도-연성 딜레마를 극복하고 고강도·고연신 금속 제품을 생산해 내는 데 성공했다고 밝혔다. 연구팀이 개발한 인공지능은 3D프린팅 공정변수에 따른 기계적 물성을 정확히 예측하는 동시에 예측의 불확실성 정보를 제공하며 이 두 정보를 활용해 실제 3D프린팅을 진행할 가치가 높은 공정변수를 추천한다.

3D프린팅 기술 중에서도 레이저 분말 베드 융합은 뛰어난 강도 및 생체 적합성으로 유명한 Ti-6Al-4V 합금을 제조하기 위한 혁신적인 기술이다. 그러나 3D프린팅으로 제작된 이 합금은 강도와 연성을 동시에 높이기 어렵다는 문제점이 있다. 3D프린팅의 공정변수와 열처리 조건을 조절해 이를 해결하고자 하는 연구들이 있었지만, 방대한 공정변수 조합들을 실험 및 시뮬레이션으로 탐색하기에는 한계가 있었다.

연구팀이 개발한 능동 학습(Active Learning) 프레임워크는 다양한 3D프린팅 공정변수 및 열처리 조건들을 빠르게 탐색하여 그 중 합금의 강도와 연성을 동시에 높일 수 있다고 예상되는 것을 추천한다. 이런 추천은 인공지능 모델이 각 공정변수 및 열처리 조건에 대해 예측한 극한 인장 강도와 전연신율을 비롯해 예측의 불확실성 정보도 활용해 진행되며 추천된 것에 대해선 3D프린팅 및 인장 실험을 통해 실제 물성값을 얻게 된다. 새롭게 얻어낸 물성값을 인공지능 모델 학습에 추가로 활용하여 반복적으로 공정변수 및 열처리 조건들을 탐색하였으며 단 5번만의 시도로 고성능 합금을 생산해 낼 수 있는 공정변수 및 열처리 조건들을 도출하였다. 이를 적용해 3D프린팅한 Ti-6Al-4V 합금은 극한 인장 강도 1190MPa, 전연신율 16.5%를 기록하며 강도-연성 딜레마를 극복해 냈다.

이승철 교수는 “이번 연구에서 3D프린팅 공정변수와 열처리 조건을 최적화하여 고강도·고연신 Ti-6Al-4V 합금을 최소한의 실험만으로 도출해 낼 수 있었으며, 기존 연구들과 비교해 비슷한 극한 인장 강도를 가지지만 더 큰 전연신율을 가진 합금을 그리고 비슷한 전연신율을 가지지만 더 큰 극한 인장 강도를 가진 합금을 제작할 수 있었다.”라고 말했다. “또한, 기계적 물성뿐만 아니라 열전도도 및 열팽창과 같은 다른 물성에 관해서도 본 연구 방법이 적용되면 3D프린팅 공정변수와 열처리 조건에 대한 효율적인 탐색이 가능할 것으로 예상된다”라고 덧붙였다.

이번 연구 결과는 국제 학술지 ‘Nature Communications’에 지난 1월 22일에 출판되었으며 (https://doi.org/10.1038/s41467-025-56267-1), 이 연구는 한국연구재단 나노·소재기술개발사업 및 선도연구센터사업의 지원을 받아 진행됐다.

2025.02.21 조회수 4901

적층 제조된 티타늄 합금의 강도-연성 딜레마 AI 기술로 극복

우리 대학 기계공학과 이승철 교수 연구팀이 POSTECH 신소재공학과 김형섭 교수 연구팀과 함께 인공지능 기술을 활용해 Ti-6Al-4V 합금의 강도-연성 딜레마를 극복하고 고강도·고연신 금속 제품을 생산해 내는 데 성공했다고 밝혔다. 연구팀이 개발한 인공지능은 3D프린팅 공정변수에 따른 기계적 물성을 정확히 예측하는 동시에 예측의 불확실성 정보를 제공하며 이 두 정보를 활용해 실제 3D프린팅을 진행할 가치가 높은 공정변수를 추천한다.

3D프린팅 기술 중에서도 레이저 분말 베드 융합은 뛰어난 강도 및 생체 적합성으로 유명한 Ti-6Al-4V 합금을 제조하기 위한 혁신적인 기술이다. 그러나 3D프린팅으로 제작된 이 합금은 강도와 연성을 동시에 높이기 어렵다는 문제점이 있다. 3D프린팅의 공정변수와 열처리 조건을 조절해 이를 해결하고자 하는 연구들이 있었지만, 방대한 공정변수 조합들을 실험 및 시뮬레이션으로 탐색하기에는 한계가 있었다.

연구팀이 개발한 능동 학습(Active Learning) 프레임워크는 다양한 3D프린팅 공정변수 및 열처리 조건들을 빠르게 탐색하여 그 중 합금의 강도와 연성을 동시에 높일 수 있다고 예상되는 것을 추천한다. 이런 추천은 인공지능 모델이 각 공정변수 및 열처리 조건에 대해 예측한 극한 인장 강도와 전연신율을 비롯해 예측의 불확실성 정보도 활용해 진행되며 추천된 것에 대해선 3D프린팅 및 인장 실험을 통해 실제 물성값을 얻게 된다. 새롭게 얻어낸 물성값을 인공지능 모델 학습에 추가로 활용하여 반복적으로 공정변수 및 열처리 조건들을 탐색하였으며 단 5번만의 시도로 고성능 합금을 생산해 낼 수 있는 공정변수 및 열처리 조건들을 도출하였다. 이를 적용해 3D프린팅한 Ti-6Al-4V 합금은 극한 인장 강도 1190MPa, 전연신율 16.5%를 기록하며 강도-연성 딜레마를 극복해 냈다.

이승철 교수는 “이번 연구에서 3D프린팅 공정변수와 열처리 조건을 최적화하여 고강도·고연신 Ti-6Al-4V 합금을 최소한의 실험만으로 도출해 낼 수 있었으며, 기존 연구들과 비교해 비슷한 극한 인장 강도를 가지지만 더 큰 전연신율을 가진 합금을 그리고 비슷한 전연신율을 가지지만 더 큰 극한 인장 강도를 가진 합금을 제작할 수 있었다.”라고 말했다. “또한, 기계적 물성뿐만 아니라 열전도도 및 열팽창과 같은 다른 물성에 관해서도 본 연구 방법이 적용되면 3D프린팅 공정변수와 열처리 조건에 대한 효율적인 탐색이 가능할 것으로 예상된다”라고 덧붙였다.

이번 연구 결과는 국제 학술지 ‘Nature Communications’에 지난 1월 22일에 출판되었으며 (https://doi.org/10.1038/s41467-025-56267-1), 이 연구는 한국연구재단 나노·소재기술개발사업 및 선도연구센터사업의 지원을 받아 진행됐다.

2025.02.21 조회수 4901 -

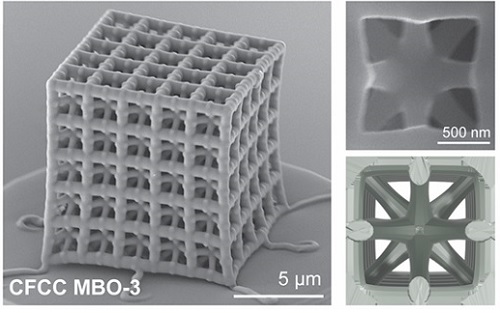

초경량·고강도 동시 갖춘 첨단 신소재 개발

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 4592

초경량·고강도 동시 갖춘 첨단 신소재 개발

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 4592