%ED%94%84%EB%A6%B0%ED%8C%85

-

6배 정밀한 3D 뇌 모사 플랫폼 구현 성공

기존의 3차원(3D) 신경세포 배양 기술은 뇌의 복잡한 다층 구조를 정밀하게 구현하기 어렵고, 구조와 기능을 동시에 분석할 수 있는 플랫폼이 부족해 뇌 연구에 제약이 있었다. 우리 연구진이 뇌처럼 층을 이루는 신경세포 구조를 3D 프린팅 기술로 구현하고, 그 안에서 신경세포의 활동까지 정밀하게 측정할 수 있는 통합 플랫폼 개발에 성공했다.

우리 대학 바이오및뇌공학과 박제균·남윤기 교수 공동연구팀이 뇌 조직과 유사한 기계적 특성을 가진 저점도 천연 하이드로겔을 이용해 고해상도 3D 다층 신경세포 네트워크를 제작하고, 구조적·기능적 연결성을 동시에 분석할 수 있는 통합 플랫폼을 개발했다고 16일 밝혔다.

기존 바이오프린팅 기술은 구조적 안정성을 위해 고점도 바이오잉크를 사용하지만, 이는 신경세포의 증식과 신경돌기 성장을 제한하고, 반대로 신경세포 친화적인 저점도 하이드로겔은 정밀한 패턴 형성이 어려워 구조적 안정성과 생물학적 기능 사이의 근본적인 상충 관계가 있었다.

연구팀은 묽은 젤로도 정밀한 뇌 구조를 만들고, 층마다 정확히 정렬하며, 신경세포의 활동까지 동시에 관찰할 수 있는 3대 핵심기술을 결합해 정교하고 안정적인 뇌 모사 플랫폼을 완성했다.

3대 핵심기술은 ▲ 묽은 젤(하이드로겔)이 흐르지 않도록 스테인리스 철망(마이크로메시) 위에 딱 붙게 만들어 주는‘모세관 고정 효과’ 기술로 기존보다 6배 더 정밀하게 (해상도 500μm 이하) 뇌 구조를 재현했고 ▲ 프린팅된 층들이 삐뚤어지지 않고 정확히 쌓이도록 맞춰주는 원통형 설계인 ‘3D 프린팅 정렬기’로 다층 구조체의 정밀한 조립과 미세 전극 칩과의 안정적 결합을 보장하였고 ▲ 아래쪽은 전기신호를 측정하고, 위쪽은 빛(칼슘 이미징)으로 동시에 세포 활동을 관찰하는 ‘이중 모드 분석 시스템’기술로 층간 연결이 실제로 작동하는지를 여러 방식으로 동시에 확인할 수 있다.

연구팀은 뇌와 유사한 탄성 특성을 지닌 피브린 하이드로겔을 이용해 3층으로 구성된 미니 뇌 구조를 3D 프린팅으로 구현하고, 그 안에서 실제 신경세포들이 신호를 주고받는 과정을 실험을 통해 입증했다.

위층과 아래층에는 대뇌 신경세포를 배치하고, 가운데층은 비어 있지만, 신경세포들이 가운데를 뚫고 지나가며 연결되도록 설계했다. 아래층에는 미세 센서(전극칩)를 달아 전기신호를 측정하고, 위층은 빛(칼슘 이미징)으로 세포 활동을 관찰한 결과, 전기 자극을 줬을 때 위아래층 신경세포가 동시에 반응했고, 신경 연결을 차단하는 약물(시냅스 차단제)을 넣었더니 반응이 줄어들어 신경세포들이 진짜로 연결돼서 신호를 주고받고 있다는 것을 입증했다.

바이오및뇌공학과 박제균 교수는 “이번 연구는 뇌 조직의 복잡한 다층 구조와 기능을 동시에 재현할 수 있는 통합 플랫폼의 공동개발 성과”임을 강조하며, “기존 기술로 14일 이상은 신호 측정이 불가했던 것에 비해 27일 이상 안정적인 미세 전극 칩 인터페이스를 유지하면서 구조-기능 관계를 실시간으로 분석할 수 있어, 향후 신경질환 모델링, 뇌 기능 연구, 신경독성 평가 및 신경 보호 약물 스크리닝 등 다양한 뇌 연구 분야에 활용할 수 있을 것”이라고 말했다.

바이오및뇌공학과 김수지 박사와 윤동조 박사가 공동 제1 저자로 참여한 이번 연구 결과는 국제 학술지 ‘바이오센서스 앤 바이오일렉트로닉스(Biosensors and Bioelectronics)’에 2025년 6월 11일 자로 온라인판에 게재됐다.

※논문명: Hybrid biofabrication of multilayered 3D neuronal networks with structural and functional interlayer connectivity

※DOI: https://doi.org/10.1016/j.bios.2025.117688

한편, 이번 연구는 한국연구재단 글로벌 기초연구실지원사업, 중견연구 및 바이오·의료기술개발사업의 지원을 받아 수행됐다.

2025.07.16 조회수 574

6배 정밀한 3D 뇌 모사 플랫폼 구현 성공

기존의 3차원(3D) 신경세포 배양 기술은 뇌의 복잡한 다층 구조를 정밀하게 구현하기 어렵고, 구조와 기능을 동시에 분석할 수 있는 플랫폼이 부족해 뇌 연구에 제약이 있었다. 우리 연구진이 뇌처럼 층을 이루는 신경세포 구조를 3D 프린팅 기술로 구현하고, 그 안에서 신경세포의 활동까지 정밀하게 측정할 수 있는 통합 플랫폼 개발에 성공했다.

우리 대학 바이오및뇌공학과 박제균·남윤기 교수 공동연구팀이 뇌 조직과 유사한 기계적 특성을 가진 저점도 천연 하이드로겔을 이용해 고해상도 3D 다층 신경세포 네트워크를 제작하고, 구조적·기능적 연결성을 동시에 분석할 수 있는 통합 플랫폼을 개발했다고 16일 밝혔다.

기존 바이오프린팅 기술은 구조적 안정성을 위해 고점도 바이오잉크를 사용하지만, 이는 신경세포의 증식과 신경돌기 성장을 제한하고, 반대로 신경세포 친화적인 저점도 하이드로겔은 정밀한 패턴 형성이 어려워 구조적 안정성과 생물학적 기능 사이의 근본적인 상충 관계가 있었다.

연구팀은 묽은 젤로도 정밀한 뇌 구조를 만들고, 층마다 정확히 정렬하며, 신경세포의 활동까지 동시에 관찰할 수 있는 3대 핵심기술을 결합해 정교하고 안정적인 뇌 모사 플랫폼을 완성했다.

3대 핵심기술은 ▲ 묽은 젤(하이드로겔)이 흐르지 않도록 스테인리스 철망(마이크로메시) 위에 딱 붙게 만들어 주는‘모세관 고정 효과’ 기술로 기존보다 6배 더 정밀하게 (해상도 500μm 이하) 뇌 구조를 재현했고 ▲ 프린팅된 층들이 삐뚤어지지 않고 정확히 쌓이도록 맞춰주는 원통형 설계인 ‘3D 프린팅 정렬기’로 다층 구조체의 정밀한 조립과 미세 전극 칩과의 안정적 결합을 보장하였고 ▲ 아래쪽은 전기신호를 측정하고, 위쪽은 빛(칼슘 이미징)으로 동시에 세포 활동을 관찰하는 ‘이중 모드 분석 시스템’기술로 층간 연결이 실제로 작동하는지를 여러 방식으로 동시에 확인할 수 있다.

연구팀은 뇌와 유사한 탄성 특성을 지닌 피브린 하이드로겔을 이용해 3층으로 구성된 미니 뇌 구조를 3D 프린팅으로 구현하고, 그 안에서 실제 신경세포들이 신호를 주고받는 과정을 실험을 통해 입증했다.

위층과 아래층에는 대뇌 신경세포를 배치하고, 가운데층은 비어 있지만, 신경세포들이 가운데를 뚫고 지나가며 연결되도록 설계했다. 아래층에는 미세 센서(전극칩)를 달아 전기신호를 측정하고, 위층은 빛(칼슘 이미징)으로 세포 활동을 관찰한 결과, 전기 자극을 줬을 때 위아래층 신경세포가 동시에 반응했고, 신경 연결을 차단하는 약물(시냅스 차단제)을 넣었더니 반응이 줄어들어 신경세포들이 진짜로 연결돼서 신호를 주고받고 있다는 것을 입증했다.

바이오및뇌공학과 박제균 교수는 “이번 연구는 뇌 조직의 복잡한 다층 구조와 기능을 동시에 재현할 수 있는 통합 플랫폼의 공동개발 성과”임을 강조하며, “기존 기술로 14일 이상은 신호 측정이 불가했던 것에 비해 27일 이상 안정적인 미세 전극 칩 인터페이스를 유지하면서 구조-기능 관계를 실시간으로 분석할 수 있어, 향후 신경질환 모델링, 뇌 기능 연구, 신경독성 평가 및 신경 보호 약물 스크리닝 등 다양한 뇌 연구 분야에 활용할 수 있을 것”이라고 말했다.

바이오및뇌공학과 김수지 박사와 윤동조 박사가 공동 제1 저자로 참여한 이번 연구 결과는 국제 학술지 ‘바이오센서스 앤 바이오일렉트로닉스(Biosensors and Bioelectronics)’에 2025년 6월 11일 자로 온라인판에 게재됐다.

※논문명: Hybrid biofabrication of multilayered 3D neuronal networks with structural and functional interlayer connectivity

※DOI: https://doi.org/10.1016/j.bios.2025.117688

한편, 이번 연구는 한국연구재단 글로벌 기초연구실지원사업, 중견연구 및 바이오·의료기술개발사업의 지원을 받아 수행됐다.

2025.07.16 조회수 574 -

軍 전투원, 신소재 입고 개인 맞춤형 훈련시대 연다

기존 군 훈련은 정형화된 방식에 의존하는 경우가 많아 전투원 개인의 특성이나 전투 상황에 맞춘 최적화된 훈련 제공에 한계가 있었다. 이에 우리 연구진이 전자섬유 플랫폼을 개발해 전투원 개개인의 특성과 전투 국면을 반영할 수 있는 원천기술을 확보했다. 이 기술은 전장에서 활용할 수 있을 만큼 튼튼함이 입증됐고, 많은 병력에게 보급할 수 있을 정도의 경제성도 갖췄다.

우리 대학 신소재공학과 스티브 박 교수 연구팀이 섬유 위에 전자회로를 `그려 넣는' 혁신적인 기술을 통해 유연하고 착용 가능한 전자 섬유(E-textile) 플랫폼을 개발했다고 25일 밝혔다.

연구팀이 개발한 웨어러블 전자 섬유 플랫폼은 3D 프린팅 기술과 신소재공학적 설계를 결합해 유연하면서도 내구성이 뛰어난 센서와 전극을 섬유에 직접 인쇄했다. 이를 통해 전투원 개개인의 정밀한 움직임 및 인체 데이터를 수집하고, 이를 기반으로 맞춤형 훈련 모델을 제시할 수 있게 됐다.

기존 전자 섬유 제작 방식은 복잡하거나 개인별 맞춤형 제작에 한계가 있었다. 연구팀은 이를 극복하고자 `직접 잉크 쓰기(Direct Ink Writing, DIW)' 3D 프린팅이라는 적층 방식 기술을 도입했다.

이 기술은 센서와 전극의 기능을 하는 특수 잉크를 섬유 기판 위에 원하는 패턴으로 직접 분사해 인쇄하는 방식이다. 이를 통해 복잡한 마스크 제작 과정 없이도 다양한 디자인을 유연하게 구현할 수 있게 됐다. 이는 수십만 명에 달하는 군 병력에 손쉽게 보급할 수 있는 효과적인 기술로 기대된다.

해당 기술의 핵심은 신소재공학적 설계에 기반한 고성능 기능성 잉크 개발이다. 연구팀은 유연성을 가진 스티렌-부타디엔-스티렌(Styrene-butadiene-styrene, SBS) 고분자와 전도성을 부여하는 다중 벽 탄소나노튜브(Multi-walled carbon nanotube,MWCNT)를 조합해, 최대 102% 늘어나면서도, 10,000번의 반복적인 테스트에서도 안정적인 성능을 유지하는 인장/굽힘 센서 잉크를 개발했다. 이는 전투원의 격렬한 움직임 속에서도 정확한 데이터를 꾸준히 얻을 수 있음을 의미한다.

또한, 섬유의 위아래 층을 전기적으로 연결하는 `상호연결 전극(Interconnect electrode)' 구현에도 신소재 기술이 적용됐다. 은(Ag) 플레이크와 단단한 폴리스티렌(Polystyrene) 고분자를 조합한 전극 잉크를 개발, 섬유 속으로 잉크가 스며드는 정도(Impregnation level)를 정밀하게 제어해 섬유의 양면 또는 다층 구조를 효과적으로 연결하는 기술을 확보했다. 이를 통해 센서와 전극이 집적된 다층 구조의 웨어러블 전자 시스템 제작이 가능하다.

연구팀은 실제 인체 움직임 모니터링 실험을 통해 개발된 플랫폼의 성능을 입증했다. 연구팀은 개발된 전자 섬유를 옷의 주요 관절 부위(어깨, 팔꿈치, 무릎)에 프린팅하여 달리기, 팔 벌려 높이뛰기, 팔굽혀 펴기 등 다양한 운동 시의 움직임과 자세 변화를 실시간으로 측정했다.

또한, 스마트 마스크를 활용해 호흡 패턴을 모니터링하거나, 장갑에 여러 센서 및 전극을 프린팅해 기계학습을 통한 물체 인식 및 복합적인 촉감 정보를 인지하는 응용 가능성도 시연했다. 이러한 결과는 개발된 전자 섬유 플랫폼이 전투원의 움직임 역학을 정밀하게 파악하는 데 효과적임을 보여준다.

이번 연구는 최첨단 신소재 기술이 국방 분야 첨단화에 기여할 수 있음을 보여주는 중요한 사례다. 이번 연구에 참여한 박규순 육군 소령은 군사적 활용이나 실 보급을 위한 경제성 등의 요구되는 목표들을 연구설계 시부터 고려했다.

박 소령은 "현재 우리 군은 인구절벽으로 인한 병력자원의 감소와 과학기술의 발전으로 위기이자 기회를 마주하고 있다. 또한, 전장에서의 생명 존중이 큰 이슈로 떠오르고 있다. 해당 연구는 병과/직책별, 전투의 유형에 따른 맞춤식 훈련을 제공할 수 있는 원천기술을 확보해 우리 장병들의 전투력을 향상하고 생존성을 보장하기 위한 것이다ˮ 라고 전했다.

이어, “이번 연구가 과학적인 기여와 군 활용성의 두 마리 토끼를 모두 잡은 사례로 평가받길 기대한다”라고 밝혔다.

우리 대학 신소재공학과 박규순 박사과정(육군 소령)이 제1 저자로 참여하고 스티브 박 교수가 지도한 이번 연구는 전기·전자/재료공학 분야 국제 학술지인 `npj Flexible Electronics (JCR 분야 상위 1.8%)' 에 2025년 5월 27일 자로 출판됐다.

※논문명 : Fabrication of Multifunctional Wearable Interconnect E-textile Platform Using Direct Ink Writing (DIW) 3D Printing

※DOI: https://doi.org/10.1038/s41528-025-00414-7

한편 이번 연구는 산업통상자원부 및 한국연구재단의 지원을 받아 수행됐다.

2025.06.25 조회수 1632

軍 전투원, 신소재 입고 개인 맞춤형 훈련시대 연다

기존 군 훈련은 정형화된 방식에 의존하는 경우가 많아 전투원 개인의 특성이나 전투 상황에 맞춘 최적화된 훈련 제공에 한계가 있었다. 이에 우리 연구진이 전자섬유 플랫폼을 개발해 전투원 개개인의 특성과 전투 국면을 반영할 수 있는 원천기술을 확보했다. 이 기술은 전장에서 활용할 수 있을 만큼 튼튼함이 입증됐고, 많은 병력에게 보급할 수 있을 정도의 경제성도 갖췄다.

우리 대학 신소재공학과 스티브 박 교수 연구팀이 섬유 위에 전자회로를 `그려 넣는' 혁신적인 기술을 통해 유연하고 착용 가능한 전자 섬유(E-textile) 플랫폼을 개발했다고 25일 밝혔다.

연구팀이 개발한 웨어러블 전자 섬유 플랫폼은 3D 프린팅 기술과 신소재공학적 설계를 결합해 유연하면서도 내구성이 뛰어난 센서와 전극을 섬유에 직접 인쇄했다. 이를 통해 전투원 개개인의 정밀한 움직임 및 인체 데이터를 수집하고, 이를 기반으로 맞춤형 훈련 모델을 제시할 수 있게 됐다.

기존 전자 섬유 제작 방식은 복잡하거나 개인별 맞춤형 제작에 한계가 있었다. 연구팀은 이를 극복하고자 `직접 잉크 쓰기(Direct Ink Writing, DIW)' 3D 프린팅이라는 적층 방식 기술을 도입했다.

이 기술은 센서와 전극의 기능을 하는 특수 잉크를 섬유 기판 위에 원하는 패턴으로 직접 분사해 인쇄하는 방식이다. 이를 통해 복잡한 마스크 제작 과정 없이도 다양한 디자인을 유연하게 구현할 수 있게 됐다. 이는 수십만 명에 달하는 군 병력에 손쉽게 보급할 수 있는 효과적인 기술로 기대된다.

해당 기술의 핵심은 신소재공학적 설계에 기반한 고성능 기능성 잉크 개발이다. 연구팀은 유연성을 가진 스티렌-부타디엔-스티렌(Styrene-butadiene-styrene, SBS) 고분자와 전도성을 부여하는 다중 벽 탄소나노튜브(Multi-walled carbon nanotube,MWCNT)를 조합해, 최대 102% 늘어나면서도, 10,000번의 반복적인 테스트에서도 안정적인 성능을 유지하는 인장/굽힘 센서 잉크를 개발했다. 이는 전투원의 격렬한 움직임 속에서도 정확한 데이터를 꾸준히 얻을 수 있음을 의미한다.

또한, 섬유의 위아래 층을 전기적으로 연결하는 `상호연결 전극(Interconnect electrode)' 구현에도 신소재 기술이 적용됐다. 은(Ag) 플레이크와 단단한 폴리스티렌(Polystyrene) 고분자를 조합한 전극 잉크를 개발, 섬유 속으로 잉크가 스며드는 정도(Impregnation level)를 정밀하게 제어해 섬유의 양면 또는 다층 구조를 효과적으로 연결하는 기술을 확보했다. 이를 통해 센서와 전극이 집적된 다층 구조의 웨어러블 전자 시스템 제작이 가능하다.

연구팀은 실제 인체 움직임 모니터링 실험을 통해 개발된 플랫폼의 성능을 입증했다. 연구팀은 개발된 전자 섬유를 옷의 주요 관절 부위(어깨, 팔꿈치, 무릎)에 프린팅하여 달리기, 팔 벌려 높이뛰기, 팔굽혀 펴기 등 다양한 운동 시의 움직임과 자세 변화를 실시간으로 측정했다.

또한, 스마트 마스크를 활용해 호흡 패턴을 모니터링하거나, 장갑에 여러 센서 및 전극을 프린팅해 기계학습을 통한 물체 인식 및 복합적인 촉감 정보를 인지하는 응용 가능성도 시연했다. 이러한 결과는 개발된 전자 섬유 플랫폼이 전투원의 움직임 역학을 정밀하게 파악하는 데 효과적임을 보여준다.

이번 연구는 최첨단 신소재 기술이 국방 분야 첨단화에 기여할 수 있음을 보여주는 중요한 사례다. 이번 연구에 참여한 박규순 육군 소령은 군사적 활용이나 실 보급을 위한 경제성 등의 요구되는 목표들을 연구설계 시부터 고려했다.

박 소령은 "현재 우리 군은 인구절벽으로 인한 병력자원의 감소와 과학기술의 발전으로 위기이자 기회를 마주하고 있다. 또한, 전장에서의 생명 존중이 큰 이슈로 떠오르고 있다. 해당 연구는 병과/직책별, 전투의 유형에 따른 맞춤식 훈련을 제공할 수 있는 원천기술을 확보해 우리 장병들의 전투력을 향상하고 생존성을 보장하기 위한 것이다ˮ 라고 전했다.

이어, “이번 연구가 과학적인 기여와 군 활용성의 두 마리 토끼를 모두 잡은 사례로 평가받길 기대한다”라고 밝혔다.

우리 대학 신소재공학과 박규순 박사과정(육군 소령)이 제1 저자로 참여하고 스티브 박 교수가 지도한 이번 연구는 전기·전자/재료공학 분야 국제 학술지인 `npj Flexible Electronics (JCR 분야 상위 1.8%)' 에 2025년 5월 27일 자로 출판됐다.

※논문명 : Fabrication of Multifunctional Wearable Interconnect E-textile Platform Using Direct Ink Writing (DIW) 3D Printing

※DOI: https://doi.org/10.1038/s41528-025-00414-7

한편 이번 연구는 산업통상자원부 및 한국연구재단의 지원을 받아 수행됐다.

2025.06.25 조회수 1632 -

적층 제조된 티타늄 합금의 강도-연성 딜레마 AI 기술로 극복

우리 대학 기계공학과 이승철 교수 연구팀이 POSTECH 신소재공학과 김형섭 교수 연구팀과 함께 인공지능 기술을 활용해 Ti-6Al-4V 합금의 강도-연성 딜레마를 극복하고 고강도·고연신 금속 제품을 생산해 내는 데 성공했다고 밝혔다. 연구팀이 개발한 인공지능은 3D프린팅 공정변수에 따른 기계적 물성을 정확히 예측하는 동시에 예측의 불확실성 정보를 제공하며 이 두 정보를 활용해 실제 3D프린팅을 진행할 가치가 높은 공정변수를 추천한다.

3D프린팅 기술 중에서도 레이저 분말 베드 융합은 뛰어난 강도 및 생체 적합성으로 유명한 Ti-6Al-4V 합금을 제조하기 위한 혁신적인 기술이다. 그러나 3D프린팅으로 제작된 이 합금은 강도와 연성을 동시에 높이기 어렵다는 문제점이 있다. 3D프린팅의 공정변수와 열처리 조건을 조절해 이를 해결하고자 하는 연구들이 있었지만, 방대한 공정변수 조합들을 실험 및 시뮬레이션으로 탐색하기에는 한계가 있었다.

연구팀이 개발한 능동 학습(Active Learning) 프레임워크는 다양한 3D프린팅 공정변수 및 열처리 조건들을 빠르게 탐색하여 그 중 합금의 강도와 연성을 동시에 높일 수 있다고 예상되는 것을 추천한다. 이런 추천은 인공지능 모델이 각 공정변수 및 열처리 조건에 대해 예측한 극한 인장 강도와 전연신율을 비롯해 예측의 불확실성 정보도 활용해 진행되며 추천된 것에 대해선 3D프린팅 및 인장 실험을 통해 실제 물성값을 얻게 된다. 새롭게 얻어낸 물성값을 인공지능 모델 학습에 추가로 활용하여 반복적으로 공정변수 및 열처리 조건들을 탐색하였으며 단 5번만의 시도로 고성능 합금을 생산해 낼 수 있는 공정변수 및 열처리 조건들을 도출하였다. 이를 적용해 3D프린팅한 Ti-6Al-4V 합금은 극한 인장 강도 1190MPa, 전연신율 16.5%를 기록하며 강도-연성 딜레마를 극복해 냈다.

이승철 교수는 “이번 연구에서 3D프린팅 공정변수와 열처리 조건을 최적화하여 고강도·고연신 Ti-6Al-4V 합금을 최소한의 실험만으로 도출해 낼 수 있었으며, 기존 연구들과 비교해 비슷한 극한 인장 강도를 가지지만 더 큰 전연신율을 가진 합금을 그리고 비슷한 전연신율을 가지지만 더 큰 극한 인장 강도를 가진 합금을 제작할 수 있었다.”라고 말했다. “또한, 기계적 물성뿐만 아니라 열전도도 및 열팽창과 같은 다른 물성에 관해서도 본 연구 방법이 적용되면 3D프린팅 공정변수와 열처리 조건에 대한 효율적인 탐색이 가능할 것으로 예상된다”라고 덧붙였다.

이번 연구 결과는 국제 학술지 ‘Nature Communications’에 지난 1월 22일에 출판되었으며 (https://doi.org/10.1038/s41467-025-56267-1), 이 연구는 한국연구재단 나노·소재기술개발사업 및 선도연구센터사업의 지원을 받아 진행됐다.

2025.02.21 조회수 4587

적층 제조된 티타늄 합금의 강도-연성 딜레마 AI 기술로 극복

우리 대학 기계공학과 이승철 교수 연구팀이 POSTECH 신소재공학과 김형섭 교수 연구팀과 함께 인공지능 기술을 활용해 Ti-6Al-4V 합금의 강도-연성 딜레마를 극복하고 고강도·고연신 금속 제품을 생산해 내는 데 성공했다고 밝혔다. 연구팀이 개발한 인공지능은 3D프린팅 공정변수에 따른 기계적 물성을 정확히 예측하는 동시에 예측의 불확실성 정보를 제공하며 이 두 정보를 활용해 실제 3D프린팅을 진행할 가치가 높은 공정변수를 추천한다.

3D프린팅 기술 중에서도 레이저 분말 베드 융합은 뛰어난 강도 및 생체 적합성으로 유명한 Ti-6Al-4V 합금을 제조하기 위한 혁신적인 기술이다. 그러나 3D프린팅으로 제작된 이 합금은 강도와 연성을 동시에 높이기 어렵다는 문제점이 있다. 3D프린팅의 공정변수와 열처리 조건을 조절해 이를 해결하고자 하는 연구들이 있었지만, 방대한 공정변수 조합들을 실험 및 시뮬레이션으로 탐색하기에는 한계가 있었다.

연구팀이 개발한 능동 학습(Active Learning) 프레임워크는 다양한 3D프린팅 공정변수 및 열처리 조건들을 빠르게 탐색하여 그 중 합금의 강도와 연성을 동시에 높일 수 있다고 예상되는 것을 추천한다. 이런 추천은 인공지능 모델이 각 공정변수 및 열처리 조건에 대해 예측한 극한 인장 강도와 전연신율을 비롯해 예측의 불확실성 정보도 활용해 진행되며 추천된 것에 대해선 3D프린팅 및 인장 실험을 통해 실제 물성값을 얻게 된다. 새롭게 얻어낸 물성값을 인공지능 모델 학습에 추가로 활용하여 반복적으로 공정변수 및 열처리 조건들을 탐색하였으며 단 5번만의 시도로 고성능 합금을 생산해 낼 수 있는 공정변수 및 열처리 조건들을 도출하였다. 이를 적용해 3D프린팅한 Ti-6Al-4V 합금은 극한 인장 강도 1190MPa, 전연신율 16.5%를 기록하며 강도-연성 딜레마를 극복해 냈다.

이승철 교수는 “이번 연구에서 3D프린팅 공정변수와 열처리 조건을 최적화하여 고강도·고연신 Ti-6Al-4V 합금을 최소한의 실험만으로 도출해 낼 수 있었으며, 기존 연구들과 비교해 비슷한 극한 인장 강도를 가지지만 더 큰 전연신율을 가진 합금을 그리고 비슷한 전연신율을 가지지만 더 큰 극한 인장 강도를 가진 합금을 제작할 수 있었다.”라고 말했다. “또한, 기계적 물성뿐만 아니라 열전도도 및 열팽창과 같은 다른 물성에 관해서도 본 연구 방법이 적용되면 3D프린팅 공정변수와 열처리 조건에 대한 효율적인 탐색이 가능할 것으로 예상된다”라고 덧붙였다.

이번 연구 결과는 국제 학술지 ‘Nature Communications’에 지난 1월 22일에 출판되었으며 (https://doi.org/10.1038/s41467-025-56267-1), 이 연구는 한국연구재단 나노·소재기술개발사업 및 선도연구센터사업의 지원을 받아 진행됐다.

2025.02.21 조회수 4587 -

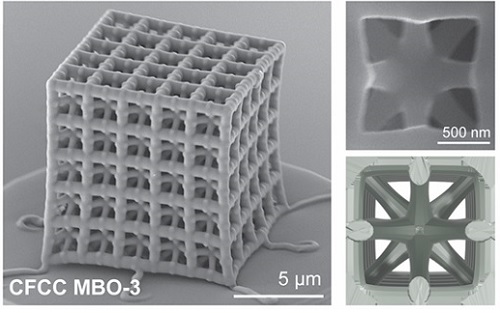

초경량·고강도 동시 갖춘 첨단 신소재 개발

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 4329

초경량·고강도 동시 갖춘 첨단 신소재 개발

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 4329 -

피부 모니터링부터 뇌심부 해석까지 쉽게 가능

실시간으로 심박수를 측정할 수 있는 스마트 워치, 심장 박동수를 조절하는 페이스메이커 등 생체신호를 지속적으로 측정해 다양한 병을 진단하거나 치료할 수 있는 전자소자인 생체전자소자에 관한 연구가 활발히 진행되고 있다. KAIST 연구진이 생체조직 접촉 시 손상을 최소화하고 3D 마이크로니들 구조로 조직표면부터 심부까지 측정할 수 있는 전도성 하이드로젤 소재를 개발해 화제다.

우리 대학 신소재공학과 스티브 박 교수, 바이오및뇌공학과 박성준 교수 공동연구팀이 3D 프린팅을 통해 다양한 형태의 생체전자소자를 쉽고 빠르게 제작할 수 있는 전도성 고분자 기반 전극 물질을 개발했다고 7일 밝혔다.

이번 연구를 통해 기존 2D 전극 패터닝 기술로 접근하기 어려웠던 한계점을 극복해, 원하는 위치 및 심부 영역의 뇌 신경세포를 자극 및 측정할 수 있어, 뇌의 심부 영역에서 뇌의 활성화 원리를 정확하게 해석할 수 있을 것으로 기대된다. 또한 3D 프린팅을 통해 이 기술은 피부에 부착하는 헬스케어 모니터링 소자부터 생체 삽입형 소자에 이르기까지 광범위하게 활용할 수 있을 것으로 기대된다.

기존 생체전자소자에 사용됐던 금속 물질은 단단한 물성으로 인해 연약한 생체조직에 상처를 입힐 수 있다는 문제점이 있었다. 또한, 이 문제를 보완하기 위해 개발됐던 전도성 하이드로젤 소재는 낮은 전기전도성을 가지고, 생체적합성을 개선하기 위해 소자 제작 후 24시간 이상의 독성 제거 공정을 진행해야 한다는 문제점이 있었다. 또한, 2D 구조의 전극 패터닝만 가능하다는 한계점 때문에 다양한 형태의 소자를 제작하기 어려웠다.

박 교수 연구팀은 전도성 고분자를 나노미터 크기의 콜로이드 형태로 가공해 유화 작용을 유도함으로써 잉크의 유변학적 특징*을 개선하고, 생체적합성에 악영향을 미치는 독성 물질을 원심분리 공정을 통해 제거함으로써 3D 프린팅이 가능하면서 후처리 공정이 필요 없는 고전도성 하이드로젤 잉크를 개발했다.

*유변학적 특성: 잉크의 유동성과 그에 따른 변형, 그 응답인 응력 등의 특성을 말하며 특성이 높을수록 잉크의 압출 직후 인쇄된 형태를 유지할 수 있으며, 낮으면 압출 직후 인쇄된 형태를 유지하기 어렵다.

이 재료는 선행연구 대비 약 1.5배(286 S/cm)의 전기전도도를 가지며, 고해상도 패터닝(~50μm), 전방위 3D 전극 패터닝이 가능하다는 장점을 가진다. 또한 생체조직과 비슷한 물성(영 계수 750kPa)를 가져, 생체조직과의 접촉 시 손상을 최소화할 수 있다.

연구팀은 개발한 신소재 전극을 기반으로 심전도 측정(ECG) 및 근전도 측정(EMG) 측정 타투, 뇌 피질전도도(ECoG) 측정소자, 3D 뇌 탐침 측정 소자를 개발해 기능성을 검증했다. 또한 높은 전하 저장 능력을 활용, 낮은 전압(60mV)으로 쥐의 좌골 신경을 자극하는 소자를 개발해 생체 자극 소자로서의 성능을 확인했다. 더불어 복잡한 3D 회로를 필요한 적용 분야에 맞추어 제작할 수 있고 3D 마이크로니들 구조로 전극을 패터닝해 조직 표면에 있는 생체신호뿐만 아니라 조직 심부에 있는 뉴럴 인터페이스의 제작이 가능해졌다.

연구를 주도한 스티브 박 교수는 "기존 3D 프린팅 기술을 이용해 제작되는 전자소자의 경우 전도성 및 생체적합성을 개선하기 위해 장시간 및 복잡한 형태의 후처리가 필요해 래피드 프로토타이핑(Rapid prototyping)을 장점으로 가져갈 수 있는 3D 프린팅 기술의 모든 장점을 이용할 수 없었다”며, “이번 연구에서는 이러한 단점을 해결해 향후 환자 맞춤형 바이오 전자소자 및 다양한 3D 회로 응용 분야에 활용될 수 있을 것으로 기대된다ˮ라고 말했다.

신소재공학과 오병국 박사과정과 백승혁 석사, 바이오및뇌공학과 남금석 석박사통합과정이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션즈(Nature Communications)'에 7월 11일 게재됐다. (논문명 : 3D printable and biocompatible PEDOT:PSS-ionic liquid colloids with high conductivity for rapid on-demand fabrication of 3D bioelectronics)

이번 연구는 한국연구재단 나노 및 소재기술개발사업, 중견 사업 및 ETRI의 지원을 받아 수행됐다.

2024.08.07 조회수 7828

피부 모니터링부터 뇌심부 해석까지 쉽게 가능

실시간으로 심박수를 측정할 수 있는 스마트 워치, 심장 박동수를 조절하는 페이스메이커 등 생체신호를 지속적으로 측정해 다양한 병을 진단하거나 치료할 수 있는 전자소자인 생체전자소자에 관한 연구가 활발히 진행되고 있다. KAIST 연구진이 생체조직 접촉 시 손상을 최소화하고 3D 마이크로니들 구조로 조직표면부터 심부까지 측정할 수 있는 전도성 하이드로젤 소재를 개발해 화제다.

우리 대학 신소재공학과 스티브 박 교수, 바이오및뇌공학과 박성준 교수 공동연구팀이 3D 프린팅을 통해 다양한 형태의 생체전자소자를 쉽고 빠르게 제작할 수 있는 전도성 고분자 기반 전극 물질을 개발했다고 7일 밝혔다.

이번 연구를 통해 기존 2D 전극 패터닝 기술로 접근하기 어려웠던 한계점을 극복해, 원하는 위치 및 심부 영역의 뇌 신경세포를 자극 및 측정할 수 있어, 뇌의 심부 영역에서 뇌의 활성화 원리를 정확하게 해석할 수 있을 것으로 기대된다. 또한 3D 프린팅을 통해 이 기술은 피부에 부착하는 헬스케어 모니터링 소자부터 생체 삽입형 소자에 이르기까지 광범위하게 활용할 수 있을 것으로 기대된다.

기존 생체전자소자에 사용됐던 금속 물질은 단단한 물성으로 인해 연약한 생체조직에 상처를 입힐 수 있다는 문제점이 있었다. 또한, 이 문제를 보완하기 위해 개발됐던 전도성 하이드로젤 소재는 낮은 전기전도성을 가지고, 생체적합성을 개선하기 위해 소자 제작 후 24시간 이상의 독성 제거 공정을 진행해야 한다는 문제점이 있었다. 또한, 2D 구조의 전극 패터닝만 가능하다는 한계점 때문에 다양한 형태의 소자를 제작하기 어려웠다.

박 교수 연구팀은 전도성 고분자를 나노미터 크기의 콜로이드 형태로 가공해 유화 작용을 유도함으로써 잉크의 유변학적 특징*을 개선하고, 생체적합성에 악영향을 미치는 독성 물질을 원심분리 공정을 통해 제거함으로써 3D 프린팅이 가능하면서 후처리 공정이 필요 없는 고전도성 하이드로젤 잉크를 개발했다.

*유변학적 특성: 잉크의 유동성과 그에 따른 변형, 그 응답인 응력 등의 특성을 말하며 특성이 높을수록 잉크의 압출 직후 인쇄된 형태를 유지할 수 있으며, 낮으면 압출 직후 인쇄된 형태를 유지하기 어렵다.

이 재료는 선행연구 대비 약 1.5배(286 S/cm)의 전기전도도를 가지며, 고해상도 패터닝(~50μm), 전방위 3D 전극 패터닝이 가능하다는 장점을 가진다. 또한 생체조직과 비슷한 물성(영 계수 750kPa)를 가져, 생체조직과의 접촉 시 손상을 최소화할 수 있다.

연구팀은 개발한 신소재 전극을 기반으로 심전도 측정(ECG) 및 근전도 측정(EMG) 측정 타투, 뇌 피질전도도(ECoG) 측정소자, 3D 뇌 탐침 측정 소자를 개발해 기능성을 검증했다. 또한 높은 전하 저장 능력을 활용, 낮은 전압(60mV)으로 쥐의 좌골 신경을 자극하는 소자를 개발해 생체 자극 소자로서의 성능을 확인했다. 더불어 복잡한 3D 회로를 필요한 적용 분야에 맞추어 제작할 수 있고 3D 마이크로니들 구조로 전극을 패터닝해 조직 표면에 있는 생체신호뿐만 아니라 조직 심부에 있는 뉴럴 인터페이스의 제작이 가능해졌다.

연구를 주도한 스티브 박 교수는 "기존 3D 프린팅 기술을 이용해 제작되는 전자소자의 경우 전도성 및 생체적합성을 개선하기 위해 장시간 및 복잡한 형태의 후처리가 필요해 래피드 프로토타이핑(Rapid prototyping)을 장점으로 가져갈 수 있는 3D 프린팅 기술의 모든 장점을 이용할 수 없었다”며, “이번 연구에서는 이러한 단점을 해결해 향후 환자 맞춤형 바이오 전자소자 및 다양한 3D 회로 응용 분야에 활용될 수 있을 것으로 기대된다ˮ라고 말했다.

신소재공학과 오병국 박사과정과 백승혁 석사, 바이오및뇌공학과 남금석 석박사통합과정이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션즈(Nature Communications)'에 7월 11일 게재됐다. (논문명 : 3D printable and biocompatible PEDOT:PSS-ionic liquid colloids with high conductivity for rapid on-demand fabrication of 3D bioelectronics)

이번 연구는 한국연구재단 나노 및 소재기술개발사업, 중견 사업 및 ETRI의 지원을 받아 수행됐다.

2024.08.07 조회수 7828 -

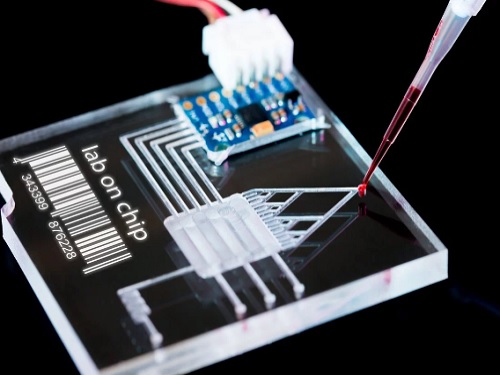

종양모델 칩으로 다조건 항암제 동시 평가

실제 인체에 항암제가 투여되면 약물 분자는 혈류를 따라 수송된다. 이 약물 분자들은 혈관 벽을 투과하고 확산한다. 확산한 분자는 종양 덩어리 내부까지 점차 침투해 약물 효능이 나타나게 된다. 우리 연구진이 바이오프린팅 기술로 36가지의 종양 미세환경을 유체채널 내부에 모사하여 12가지 실험 조건에 따른 항암제 효능을 동시에 평가하는데 성공하여 화제다.

우리 대학 바이오및뇌공학과 박제균 교수 연구팀이 기존 바이오프린팅* 및 랩온어칩** 기술의 한계점을 극복하고 장점을 극대화하여 복잡한 종양 미세환경이 구현된 랩온어칩을 개발하여 여러 분석 변수가 반영된 약물 스크리닝을 수행하는 데 성공했다고 16일 밝혔다.

* 바이오프린팅(bioprinting): 세포와 생체재료로 구성된 바이오 잉크를 활용하여 생체조직 및 기관과 유사한 기능적 구조물을 제작하는 3D 프린팅 기술

** 랩온어칩(lab-on-a-chip): “칩 위의 실험실”이란 개념을 갖고 있으며 각종 시료분석에 필요한 전처리, 분리, 희석, 혼합, 반응, 검출 기능 등을 미세유체 회로로 이루어진 채널 내에서 일괄적으로 수행할 수 있도록 만들어진 미세유체 소자 및 시스템

바이오프린팅은 조직이나 장기의 복잡한 형상과 조성을 체외환경에서 재현할 수 있는 생체모사 기술이지만, 제작된 생체모델의 배양 환경 제어와 분석이 어렵다. 반면, 랩온어칩은 미세 유체채널 내에서의 유체 제어 기술에 기반해 배양 환경의 정교한 제어와 다양한 분석 수행이 가능하지만, 미세한 유체 통로 내부에 생체 환경을 모사하는 데 한계가 있었다.

연구진은 바이오프린팅 기술로 서로 다른 조성으로 구성된 총 36개의 종양 모델을 랩온어칩 내에 형성한 후, 동일한 소자 내에서 12가지 실험 조건에 따른 항암제 효능을 동시에 평가하는 데 성공했다.

연구팀은 바이오프린팅의 우수한 공간적 자유도와 다양한 생체재료를 활용할 수 있다는 장점을 이용해, 세 가지 서로 다른 조성으로 이루어진 36개의 종양 모델을 하나의 미세 유체소자에 집적시켰다. 세포를 유동 배양해 물질 수송에 핵심 구조물인 혈관 벽과 종양 덩어리를 모사하여 네 가지 농도의 항암제를 종양 모델에 유입함으로써, 하나의 소자에서 12가지 실험 조건의 약물 평가를 수행했다.

또한 연구팀은 혈관 벽에 의해 약물 분자의 수송이 저해되고 종양 덩어리 내부까지 침투되는 현상을 관찰할 수 있었고, 체내 수송 과정을 모사하지 못했던 기존 종양 모델과 약물 효능에 큰 차이를 보인다는 것을 확인했다.

이처럼 바이오프린팅-랩온어칩 통합기술을 활용해 모델 복잡성, 모델 수, 모델 처리량 등 다양한 변수를 고려한 체외 종양 모델을 제작할 수 있었고, 더욱 신뢰성 있는 약물 평가를 수행할 수 있었다.

연구를 주도한 박제균 교수는 “바이오프린팅과 랩온어칩의 통합기술로 제작된 미세 유체 세포배양 및 분석 플랫폼의 개발에 따른 신뢰성 있는 약물 평가 모델에 대한 성과”임을 강조하며, “향후 다양한 조직 및 장기 특성을 모사하고 생물학적 분석과 약물 효능 평가를 고효율로 수행할 수 있는 동물실험 대체용 차세대 체외 세포배양 및 분석 기술로 활용될 수 있을 것”이라고 말했다.

바이오및뇌공학과 이기현 박사가 제1 저자로 참여한 이번 연구 결과는 국제 학술지 '어드밴스드 헬스케어 머티리얼즈(Advanced Healthcare Materials)'에 2024년 6월 3일 자로 온라인판에 게재됐다.

(https://doi.org/10.1002/adhm.202303716. 논문명: Bioprinted multi-composition array mimicking tumor microenvironment to evaluate drug efficacy with multivariable analysis).

또한, 이번 논문은 와일리-VCH(Wiley-VCH) 출판사의 ‘핫 토픽: 종양과 암(Hot Topic: Tumors and Cancer)’세션과 ‘핫 토픽: 미세유체공학(Hot Topic: Microfluidics)’세션에 동시 선정됐다.

한편 이번 연구는 한국연구재단 기초연구사업(중견연구)의 지원을 받아 수행됐다.

2024.07.16 조회수 6802

종양모델 칩으로 다조건 항암제 동시 평가

실제 인체에 항암제가 투여되면 약물 분자는 혈류를 따라 수송된다. 이 약물 분자들은 혈관 벽을 투과하고 확산한다. 확산한 분자는 종양 덩어리 내부까지 점차 침투해 약물 효능이 나타나게 된다. 우리 연구진이 바이오프린팅 기술로 36가지의 종양 미세환경을 유체채널 내부에 모사하여 12가지 실험 조건에 따른 항암제 효능을 동시에 평가하는데 성공하여 화제다.

우리 대학 바이오및뇌공학과 박제균 교수 연구팀이 기존 바이오프린팅* 및 랩온어칩** 기술의 한계점을 극복하고 장점을 극대화하여 복잡한 종양 미세환경이 구현된 랩온어칩을 개발하여 여러 분석 변수가 반영된 약물 스크리닝을 수행하는 데 성공했다고 16일 밝혔다.

* 바이오프린팅(bioprinting): 세포와 생체재료로 구성된 바이오 잉크를 활용하여 생체조직 및 기관과 유사한 기능적 구조물을 제작하는 3D 프린팅 기술

** 랩온어칩(lab-on-a-chip): “칩 위의 실험실”이란 개념을 갖고 있으며 각종 시료분석에 필요한 전처리, 분리, 희석, 혼합, 반응, 검출 기능 등을 미세유체 회로로 이루어진 채널 내에서 일괄적으로 수행할 수 있도록 만들어진 미세유체 소자 및 시스템

바이오프린팅은 조직이나 장기의 복잡한 형상과 조성을 체외환경에서 재현할 수 있는 생체모사 기술이지만, 제작된 생체모델의 배양 환경 제어와 분석이 어렵다. 반면, 랩온어칩은 미세 유체채널 내에서의 유체 제어 기술에 기반해 배양 환경의 정교한 제어와 다양한 분석 수행이 가능하지만, 미세한 유체 통로 내부에 생체 환경을 모사하는 데 한계가 있었다.

연구진은 바이오프린팅 기술로 서로 다른 조성으로 구성된 총 36개의 종양 모델을 랩온어칩 내에 형성한 후, 동일한 소자 내에서 12가지 실험 조건에 따른 항암제 효능을 동시에 평가하는 데 성공했다.

연구팀은 바이오프린팅의 우수한 공간적 자유도와 다양한 생체재료를 활용할 수 있다는 장점을 이용해, 세 가지 서로 다른 조성으로 이루어진 36개의 종양 모델을 하나의 미세 유체소자에 집적시켰다. 세포를 유동 배양해 물질 수송에 핵심 구조물인 혈관 벽과 종양 덩어리를 모사하여 네 가지 농도의 항암제를 종양 모델에 유입함으로써, 하나의 소자에서 12가지 실험 조건의 약물 평가를 수행했다.

또한 연구팀은 혈관 벽에 의해 약물 분자의 수송이 저해되고 종양 덩어리 내부까지 침투되는 현상을 관찰할 수 있었고, 체내 수송 과정을 모사하지 못했던 기존 종양 모델과 약물 효능에 큰 차이를 보인다는 것을 확인했다.

이처럼 바이오프린팅-랩온어칩 통합기술을 활용해 모델 복잡성, 모델 수, 모델 처리량 등 다양한 변수를 고려한 체외 종양 모델을 제작할 수 있었고, 더욱 신뢰성 있는 약물 평가를 수행할 수 있었다.

연구를 주도한 박제균 교수는 “바이오프린팅과 랩온어칩의 통합기술로 제작된 미세 유체 세포배양 및 분석 플랫폼의 개발에 따른 신뢰성 있는 약물 평가 모델에 대한 성과”임을 강조하며, “향후 다양한 조직 및 장기 특성을 모사하고 생물학적 분석과 약물 효능 평가를 고효율로 수행할 수 있는 동물실험 대체용 차세대 체외 세포배양 및 분석 기술로 활용될 수 있을 것”이라고 말했다.

바이오및뇌공학과 이기현 박사가 제1 저자로 참여한 이번 연구 결과는 국제 학술지 '어드밴스드 헬스케어 머티리얼즈(Advanced Healthcare Materials)'에 2024년 6월 3일 자로 온라인판에 게재됐다.

(https://doi.org/10.1002/adhm.202303716. 논문명: Bioprinted multi-composition array mimicking tumor microenvironment to evaluate drug efficacy with multivariable analysis).

또한, 이번 논문은 와일리-VCH(Wiley-VCH) 출판사의 ‘핫 토픽: 종양과 암(Hot Topic: Tumors and Cancer)’세션과 ‘핫 토픽: 미세유체공학(Hot Topic: Microfluidics)’세션에 동시 선정됐다.

한편 이번 연구는 한국연구재단 기초연구사업(중견연구)의 지원을 받아 수행됐다.

2024.07.16 조회수 6802 -

체온으로 부드러워지는 전자잉크 최초 개발

차세대 웨어러블 및 임플란터블 기기, 의료기기, 로보틱스 등 다양한 분야에 활용될 체온에 따라 부드럽게 변할 수 있는 전자잉크를 최초로 개발하였다.

우리 대학은 전기및전자공학부 정재웅 교수 연구팀이 신소재공학과 스티브박 교수 연구팀과 공동연구를 통해 작은 노즐을 통한 직접 잉크 쓰기 방식으로 고해상도 프린팅이 가능하고 체온에 의해 부드러워져 인체 친화적 바이오 전자소자 구현을 가능하게 하는 액체금속 기반 전자잉크를 최초로 개발했다고 6일 밝혔다.

최근 웨어러블 및 임플란터블 생체 소자와 소프트 로보틱스 분야에서는 부드러운 사람 피부나 조직에 적용돼 건강 상태를 모니터링하고 질환을 치료하는 기술이 활발히 연구되고 있다. 기존 의료기기 예를 들어보면, 딱딱한 형태의 의료기기인 경우 부드러운 피부와의 강성도 차이로 인해 피부 부착 시 불편함을 야기하거나 조직 삽입 시 염증 반응을 유발할 수 있다.

반면, 피부처럼 부드러운 유연한 의료기기는 피부나 조직에 적용 시 우리 몸의 일부처럼 이질감 없이 사용될 수 있지만, 부드러운 특성으로 인해 정교한 핸들링을 어렵게 한다.

연구팀은 이러한 고정된 강성을 갖는 기존 바이오 전자기기의 한계를 극복하기 위해, 상온에서는 단단하여 손쉬운 핸들링으로 인체 적용을 용이하게 하고, 피부 부착 또는 조직 내 이식 후에는 체온에 의해 부드럽게 변하여 조직의 일부처럼 함께 움직일 수 있는 전자 회로 제작을 가능하게 하는, 고해상도 패터닝이 가능한 액체금속 갈륨 기반 전자잉크를 개발했다.

이 전자 잉크의 핵심 소재인 갈륨은 금속임에도 불구하고 미온(29.76 ℃)에서 녹는 점을 가져 쉽게 고체와 액체 간의 상태 변화가 가능하고 뛰어난 전기전도성과 무독성을 가진다. 연구팀은 또한 기존 갈륨의 높은 표면장력과 낮은 점도 문제를 해결함으로써, 고해상도 프린팅이 가능한 전자잉크를 구현했다.

개발된 잉크는 상용회로도선 정도의 딱딱한 상태와 피부조직처럼 부드러운 상태 간의 뛰어난 가변 강성률, 빠른 강성 변화, 높은 열전도율, 그리고 우수한 전기전도성을 가진다. 이 전자잉크는 3D 프린팅을 활용해 사용자 맞춤형 전자소자 제작도 가능하게 한다.

연구팀은 이 기술을 통해 초박막 광 혈류측정 전자 피부센서와 무선 광전자 임플란트 장치를 제작했다. 이 기기들은 상온(25℃)에서는 딱딱하여 다루기 쉬운 반면, 체온(~36.7℃)에 노출되면 부드럽게 변환돼 피부나 조직에 적용 시 기계적 스트레스를 주지 않고 조직 변형에 순응하며 안정적으로 동작하는 게 가능하다. 사용 후 인체에서 제거 시 다시 딱딱한 형태로 변형될 수 있어 재사용을 용이하게 한다. 위와 같은 특성은 다양한 웨어러블 및 임플란터블 장치에 폭넓게 활용될 수 있을 것으로 기대된다.

정재웅 교수는 "체온에 반응해 강성을 변환할 수 있고 고해상도 프린팅이 가능한 전자잉크는 기계적 특성 변환을 필요로 하는 다목적 전자기기, 센서, 로봇 기술뿐만 아니라 의료 기기 분야에서 고정된 형태를 갖는 기존 전자기기의 한계를 극복해 다양한 새로운 가능성을 열 수 있을 것ˮ이라고 말했다.

우리 대학 신소재공학부 권도아 학사과정과 전기및전자공학부 이시목 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `사이언스 어드밴시스(Science Advances)'에 2월 28일 字에 게재됐다. (논문명 : Body-temperature Softening Electronic Ink for Additive Manufacturing of Transformative Bioelectronics via Direct Writing)

한편 이번 연구는 과학기술정보통신부에서 추진하는 한국연구재단 전자약 기술개발사업, 기초연구실 지원사업, 중견연구자 지원사업, 한국전자통신연구원 개방형융합선행연구의 지원을 받아 수행됐다.

2024.03.06 조회수 9062

체온으로 부드러워지는 전자잉크 최초 개발

차세대 웨어러블 및 임플란터블 기기, 의료기기, 로보틱스 등 다양한 분야에 활용될 체온에 따라 부드럽게 변할 수 있는 전자잉크를 최초로 개발하였다.

우리 대학은 전기및전자공학부 정재웅 교수 연구팀이 신소재공학과 스티브박 교수 연구팀과 공동연구를 통해 작은 노즐을 통한 직접 잉크 쓰기 방식으로 고해상도 프린팅이 가능하고 체온에 의해 부드러워져 인체 친화적 바이오 전자소자 구현을 가능하게 하는 액체금속 기반 전자잉크를 최초로 개발했다고 6일 밝혔다.

최근 웨어러블 및 임플란터블 생체 소자와 소프트 로보틱스 분야에서는 부드러운 사람 피부나 조직에 적용돼 건강 상태를 모니터링하고 질환을 치료하는 기술이 활발히 연구되고 있다. 기존 의료기기 예를 들어보면, 딱딱한 형태의 의료기기인 경우 부드러운 피부와의 강성도 차이로 인해 피부 부착 시 불편함을 야기하거나 조직 삽입 시 염증 반응을 유발할 수 있다.

반면, 피부처럼 부드러운 유연한 의료기기는 피부나 조직에 적용 시 우리 몸의 일부처럼 이질감 없이 사용될 수 있지만, 부드러운 특성으로 인해 정교한 핸들링을 어렵게 한다.

연구팀은 이러한 고정된 강성을 갖는 기존 바이오 전자기기의 한계를 극복하기 위해, 상온에서는 단단하여 손쉬운 핸들링으로 인체 적용을 용이하게 하고, 피부 부착 또는 조직 내 이식 후에는 체온에 의해 부드럽게 변하여 조직의 일부처럼 함께 움직일 수 있는 전자 회로 제작을 가능하게 하는, 고해상도 패터닝이 가능한 액체금속 갈륨 기반 전자잉크를 개발했다.

이 전자 잉크의 핵심 소재인 갈륨은 금속임에도 불구하고 미온(29.76 ℃)에서 녹는 점을 가져 쉽게 고체와 액체 간의 상태 변화가 가능하고 뛰어난 전기전도성과 무독성을 가진다. 연구팀은 또한 기존 갈륨의 높은 표면장력과 낮은 점도 문제를 해결함으로써, 고해상도 프린팅이 가능한 전자잉크를 구현했다.

개발된 잉크는 상용회로도선 정도의 딱딱한 상태와 피부조직처럼 부드러운 상태 간의 뛰어난 가변 강성률, 빠른 강성 변화, 높은 열전도율, 그리고 우수한 전기전도성을 가진다. 이 전자잉크는 3D 프린팅을 활용해 사용자 맞춤형 전자소자 제작도 가능하게 한다.

연구팀은 이 기술을 통해 초박막 광 혈류측정 전자 피부센서와 무선 광전자 임플란트 장치를 제작했다. 이 기기들은 상온(25℃)에서는 딱딱하여 다루기 쉬운 반면, 체온(~36.7℃)에 노출되면 부드럽게 변환돼 피부나 조직에 적용 시 기계적 스트레스를 주지 않고 조직 변형에 순응하며 안정적으로 동작하는 게 가능하다. 사용 후 인체에서 제거 시 다시 딱딱한 형태로 변형될 수 있어 재사용을 용이하게 한다. 위와 같은 특성은 다양한 웨어러블 및 임플란터블 장치에 폭넓게 활용될 수 있을 것으로 기대된다.

정재웅 교수는 "체온에 반응해 강성을 변환할 수 있고 고해상도 프린팅이 가능한 전자잉크는 기계적 특성 변환을 필요로 하는 다목적 전자기기, 센서, 로봇 기술뿐만 아니라 의료 기기 분야에서 고정된 형태를 갖는 기존 전자기기의 한계를 극복해 다양한 새로운 가능성을 열 수 있을 것ˮ이라고 말했다.

우리 대학 신소재공학부 권도아 학사과정과 전기및전자공학부 이시목 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `사이언스 어드밴시스(Science Advances)'에 2월 28일 字에 게재됐다. (논문명 : Body-temperature Softening Electronic Ink for Additive Manufacturing of Transformative Bioelectronics via Direct Writing)

한편 이번 연구는 과학기술정보통신부에서 추진하는 한국연구재단 전자약 기술개발사업, 기초연구실 지원사업, 중견연구자 지원사업, 한국전자통신연구원 개방형융합선행연구의 지원을 받아 수행됐다.

2024.03.06 조회수 9062 -

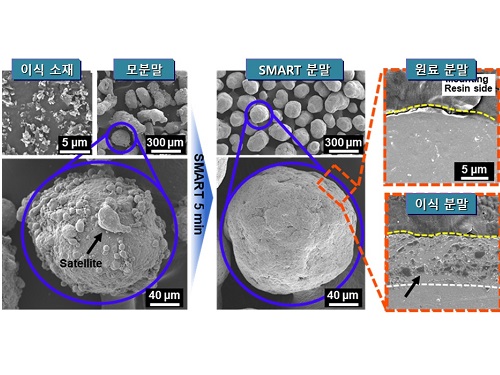

3D프린팅 가능한 금속복합재 분말 개발

3D프린팅으로 제작이 어려웠던 금속복합재 분말을 개발해 우주항공, 자동차, 국방 등의 첨단소재 기술로 적용할 수 있게 되어 화제다. 기존 기술로 금속복합재용 분말을 제조할 때는 투입된 분말들이 파쇄되어 가치가 떨어지는 불규칙한 형상의 분말이 생산됐다. 하지만 연구팀이 개발한 기술은 세라믹, 고분자, 금속과 관계없이 이식할 수 있어, 다양한 분말 기반 첨단 산업(금속 3D 프린팅, 우주항공, 모빌리티용 첨단합금)에 모두 적용이 가능한 혁신적 분말 제조 기술이다.

우리 대학 원자력및양자공학과 류호진 교수 연구팀이 신소재 합금 및 금속복합재 개발에 필요한 고부가가치 분말을 생산하는 분말 표면 제어 및 강화 이식 기술*을 개발했다고 밝혔다. 이번 연구에는 류호진 교수 연구팀과 한국원자력연구원(김재준 박사), 한국재료연구원(김정환 박사, 이동현 박사)이 참여했다.

※ 분말 표면 제어 및 강화 이식 기술: SMART – Surface Modification And Reinforcement Transplantation

류호진 교수 연구팀은 개발된 기술을 비구형 고강도 알루미늄 분말에 적용하여 고강도 알루미늄/탄화붕소 금속 복합재 분말의 강화재 첨가량을 자유롭게 제어한 후 3D 프린팅을 수행했다. 이렇게 3D 프린팅된 복합재는 기존 소재 대비 90% 향상된 강도를 가지는 것으로 확인돼 연구팀은 자유로운 형상의 적층 제조가 가능한 고성능 복합재를 제조할 수 있음을 실증했다.

개발된 기술을 이용한 3D 프린팅용 알루미늄 금속 복합재 개발 연구는 자동차, 무인기 등의 경량 모빌리티, 항공우주 및 국방 산업 등에 대한 활용성을 인정받아 생산제조 분야 상위 1% 저널인 ‘적층 제조(Additive Manufacturing)’에 게재됐다.

류호진 교수는 “향후 사용후핵연료 저장 소재, SMR 원자로 부품, 핵융합 대면재 및 구조재 등의 연구에, 이번에 개발된 기술이 활용되면, 적층제조 기술을 통한 첨단 에너지 소재부품 개발에 기여할 수 있을 것으로 기대된다”고 말했다.

류호진 교수 연구팀은 개발된 분말 기술에 대한 국내 특허 등록을 마치고 미국 특허를 출원했으며 이를 기반으로 산업체로의 기술 이전을 진행 중이다. 연구팀은 향후 기능성 분말의 정밀 제어 기술을 고도화하고, 기업과의 산학 협력을 통해 양산 기술을 개발해 적층 제조용 신합금 및 분말 복합화 장비의 상용화도 추진할 예정이다.

이번 연구는 과학기술정보통신부 한국연구재단의 중견연구자연구사업과 포항공대 헤테로제닉 금속적층제조 소재부품 연구센터의 지원으로 수행됐으며, 적층 제조 실증은 하나에이엠티(주)의 지원으로 수행됐다.

2023.06.13 조회수 7862

3D프린팅 가능한 금속복합재 분말 개발

3D프린팅으로 제작이 어려웠던 금속복합재 분말을 개발해 우주항공, 자동차, 국방 등의 첨단소재 기술로 적용할 수 있게 되어 화제다. 기존 기술로 금속복합재용 분말을 제조할 때는 투입된 분말들이 파쇄되어 가치가 떨어지는 불규칙한 형상의 분말이 생산됐다. 하지만 연구팀이 개발한 기술은 세라믹, 고분자, 금속과 관계없이 이식할 수 있어, 다양한 분말 기반 첨단 산업(금속 3D 프린팅, 우주항공, 모빌리티용 첨단합금)에 모두 적용이 가능한 혁신적 분말 제조 기술이다.

우리 대학 원자력및양자공학과 류호진 교수 연구팀이 신소재 합금 및 금속복합재 개발에 필요한 고부가가치 분말을 생산하는 분말 표면 제어 및 강화 이식 기술*을 개발했다고 밝혔다. 이번 연구에는 류호진 교수 연구팀과 한국원자력연구원(김재준 박사), 한국재료연구원(김정환 박사, 이동현 박사)이 참여했다.

※ 분말 표면 제어 및 강화 이식 기술: SMART – Surface Modification And Reinforcement Transplantation

류호진 교수 연구팀은 개발된 기술을 비구형 고강도 알루미늄 분말에 적용하여 고강도 알루미늄/탄화붕소 금속 복합재 분말의 강화재 첨가량을 자유롭게 제어한 후 3D 프린팅을 수행했다. 이렇게 3D 프린팅된 복합재는 기존 소재 대비 90% 향상된 강도를 가지는 것으로 확인돼 연구팀은 자유로운 형상의 적층 제조가 가능한 고성능 복합재를 제조할 수 있음을 실증했다.

개발된 기술을 이용한 3D 프린팅용 알루미늄 금속 복합재 개발 연구는 자동차, 무인기 등의 경량 모빌리티, 항공우주 및 국방 산업 등에 대한 활용성을 인정받아 생산제조 분야 상위 1% 저널인 ‘적층 제조(Additive Manufacturing)’에 게재됐다.

류호진 교수는 “향후 사용후핵연료 저장 소재, SMR 원자로 부품, 핵융합 대면재 및 구조재 등의 연구에, 이번에 개발된 기술이 활용되면, 적층제조 기술을 통한 첨단 에너지 소재부품 개발에 기여할 수 있을 것으로 기대된다”고 말했다.

류호진 교수 연구팀은 개발된 분말 기술에 대한 국내 특허 등록을 마치고 미국 특허를 출원했으며 이를 기반으로 산업체로의 기술 이전을 진행 중이다. 연구팀은 향후 기능성 분말의 정밀 제어 기술을 고도화하고, 기업과의 산학 협력을 통해 양산 기술을 개발해 적층 제조용 신합금 및 분말 복합화 장비의 상용화도 추진할 예정이다.

이번 연구는 과학기술정보통신부 한국연구재단의 중견연구자연구사업과 포항공대 헤테로제닉 금속적층제조 소재부품 연구센터의 지원으로 수행됐으며, 적층 제조 실증은 하나에이엠티(주)의 지원으로 수행됐다.

2023.06.13 조회수 7862 -

학생 창업기업 유니테크쓰리디피, 2022 X-IST 창업경진대회 대상(장관상) 수상

우리 대학은 과학기술정보통신부가 후원하는 X-IST 창업경진대회에서 KAIST 학생 창업 기업인 유니테크쓰리디피가 최종 1위로 대상을 수상했다고 7일 밝혔다.

X-IST 창업경진대회는 국내 4대 과학기술원(KAIST, UNIST, DGIST, GIST)의 유망 스타트업이 한자리에 모이는 연례행사로 2022년 10월 27일부터 28일까지 울산 현대호텔에서 개최되었다. 이번 대회는 KAIST를 대표해 3D 프린팅 스타트업 유니테크쓰리디피와 북엔드가 참가했다. 유니테크쓰리디피 팀은 새로운 방식의 금속 3D 프린팅 기술을 선보여 과학기술정보통신부 장관상과 상금 500만 원을 수상했다. 유니테크쓰리디피 팀은 기계공학과 윤용진 교수 연구실의 박사과정 학생인 김상래 CEO와 알베르토 앤드류(Alberto Andreu) CTO로 구성된 학생 창업팀이다.

유니테크쓰리디피는 기존의 금속 3D 프린터가 다양한 산업에서 활용되지 못한 이유에 대해 집중했다고 한다. 고가의 레이저와 광학계를 기반으로 하는 기존의 금속 3D 프린팅은 초기 도입 비용으로 인해 항공 우주, 의료와 같은 특수 분야에 국한된다는 단점이 있었다.

이를 해결하고자 유니테크쓰리디피는 초기 도입 비용을 획기적으로 줄이고, 기존 사용 환경을 바꿀 수 있는 새로운 금속 3D 프린팅 기술 개발을 시작했다. 유니테크쓰리디피의 핵심기술은 수 천만 원에 달하는 고가의 레이저를 대체하고 2중 가열 챔버를 사용한다는 것이다. 덕분에 유니테크쓰리디피의 금속 3D 프린팅 기술은 금속 파우더를 사용하는 기존 금속 3D 프린터와 달리 금속 원재료를 사용할 수 있다. 다시 말해, 기존에 파우더화 할 수 없었던 금속 재료를 3D 프린팅에 활용할 수 있게 된 것이다. 유니테크쓰리디피의 새로운 금속 3D 프린팅 기술은 하드웨어의 혁신과 재료 다양성을 확보함으로써 연구 개발 및 디자인, 일반 금속 가공 시장 등에 활용될 수 있는 높은 잠재력을 가지고 있다.

우리 대학 이광형 총장은 과학기술로 세상을 이롭게 만들 스타트업의 탄생을 돕고자 `1랩(실험실) 1창업'의 비전을 발표한 바 있다. 우리 대학은 창업을 활성화하기 위해 창업 관련 행정을 간소화하고, 창업 기업의 놀이터가 될 수 있도록 다양한 프로그램을 운영하고 있다. 대표적으로 국내 유명 투자사가 참가하는 KAIST 스타트업 테크 플라자를 매년 6회 시행하고, 학생 창업 기업을 대상으로 하는 창업 경쟁프로그램인 E*5 프로그램을 운영하고 있다. 이 외에도 2022 KAIST 스타트업 페스티벌(Startup Festival) 등 다양한 프로그램을 성황리에 개최했다. 이런 노력으로 학생창업 실적은 61개(20년), 57개(21년), 60개(22년)이며 교원창업 실적은 코로나 위기에도 2배 성장하여 4개(20년), 11개(21년), 18개(22년)이다.

2022년 KAIST 스타트업 테크 플라자와 E*5, 그리고 스타트업 페스티벌에 참여한 유니테크쓰리디피는 이광형 총장의 1랩 1창업의 우수 성공사례라고 할 수 있다. 유니테크쓰리디피는 현재 KAIST 문지캠퍼스 진리관에서 그 꿈을 더욱 키우고 있다. 최근 시드 투자를 마무리한 김상래 대표는 "스타트업에 관심이 많은 분을 팀에 모시려고 하고 있고, 좋은 팀을 만들어 금속 3D 프린팅의 대중화를 이끌겠다ˮ며 "국내를 넘어 해외에서도 KAIST의 비전을 이어나가겠다ˮ고 포부를 나타냈다. 더불어, "금속 3D 프린팅에 관심 있는 분들이 회사에 많이 지원하여 주셨으면 좋겠다ˮ고 덧붙였다.

2023.02.07 조회수 8239

학생 창업기업 유니테크쓰리디피, 2022 X-IST 창업경진대회 대상(장관상) 수상

우리 대학은 과학기술정보통신부가 후원하는 X-IST 창업경진대회에서 KAIST 학생 창업 기업인 유니테크쓰리디피가 최종 1위로 대상을 수상했다고 7일 밝혔다.

X-IST 창업경진대회는 국내 4대 과학기술원(KAIST, UNIST, DGIST, GIST)의 유망 스타트업이 한자리에 모이는 연례행사로 2022년 10월 27일부터 28일까지 울산 현대호텔에서 개최되었다. 이번 대회는 KAIST를 대표해 3D 프린팅 스타트업 유니테크쓰리디피와 북엔드가 참가했다. 유니테크쓰리디피 팀은 새로운 방식의 금속 3D 프린팅 기술을 선보여 과학기술정보통신부 장관상과 상금 500만 원을 수상했다. 유니테크쓰리디피 팀은 기계공학과 윤용진 교수 연구실의 박사과정 학생인 김상래 CEO와 알베르토 앤드류(Alberto Andreu) CTO로 구성된 학생 창업팀이다.

유니테크쓰리디피는 기존의 금속 3D 프린터가 다양한 산업에서 활용되지 못한 이유에 대해 집중했다고 한다. 고가의 레이저와 광학계를 기반으로 하는 기존의 금속 3D 프린팅은 초기 도입 비용으로 인해 항공 우주, 의료와 같은 특수 분야에 국한된다는 단점이 있었다.

이를 해결하고자 유니테크쓰리디피는 초기 도입 비용을 획기적으로 줄이고, 기존 사용 환경을 바꿀 수 있는 새로운 금속 3D 프린팅 기술 개발을 시작했다. 유니테크쓰리디피의 핵심기술은 수 천만 원에 달하는 고가의 레이저를 대체하고 2중 가열 챔버를 사용한다는 것이다. 덕분에 유니테크쓰리디피의 금속 3D 프린팅 기술은 금속 파우더를 사용하는 기존 금속 3D 프린터와 달리 금속 원재료를 사용할 수 있다. 다시 말해, 기존에 파우더화 할 수 없었던 금속 재료를 3D 프린팅에 활용할 수 있게 된 것이다. 유니테크쓰리디피의 새로운 금속 3D 프린팅 기술은 하드웨어의 혁신과 재료 다양성을 확보함으로써 연구 개발 및 디자인, 일반 금속 가공 시장 등에 활용될 수 있는 높은 잠재력을 가지고 있다.

우리 대학 이광형 총장은 과학기술로 세상을 이롭게 만들 스타트업의 탄생을 돕고자 `1랩(실험실) 1창업'의 비전을 발표한 바 있다. 우리 대학은 창업을 활성화하기 위해 창업 관련 행정을 간소화하고, 창업 기업의 놀이터가 될 수 있도록 다양한 프로그램을 운영하고 있다. 대표적으로 국내 유명 투자사가 참가하는 KAIST 스타트업 테크 플라자를 매년 6회 시행하고, 학생 창업 기업을 대상으로 하는 창업 경쟁프로그램인 E*5 프로그램을 운영하고 있다. 이 외에도 2022 KAIST 스타트업 페스티벌(Startup Festival) 등 다양한 프로그램을 성황리에 개최했다. 이런 노력으로 학생창업 실적은 61개(20년), 57개(21년), 60개(22년)이며 교원창업 실적은 코로나 위기에도 2배 성장하여 4개(20년), 11개(21년), 18개(22년)이다.

2022년 KAIST 스타트업 테크 플라자와 E*5, 그리고 스타트업 페스티벌에 참여한 유니테크쓰리디피는 이광형 총장의 1랩 1창업의 우수 성공사례라고 할 수 있다. 유니테크쓰리디피는 현재 KAIST 문지캠퍼스 진리관에서 그 꿈을 더욱 키우고 있다. 최근 시드 투자를 마무리한 김상래 대표는 "스타트업에 관심이 많은 분을 팀에 모시려고 하고 있고, 좋은 팀을 만들어 금속 3D 프린팅의 대중화를 이끌겠다ˮ며 "국내를 넘어 해외에서도 KAIST의 비전을 이어나가겠다ˮ고 포부를 나타냈다. 더불어, "금속 3D 프린팅에 관심 있는 분들이 회사에 많이 지원하여 주셨으면 좋겠다ˮ고 덧붙였다.

2023.02.07 조회수 8239 -

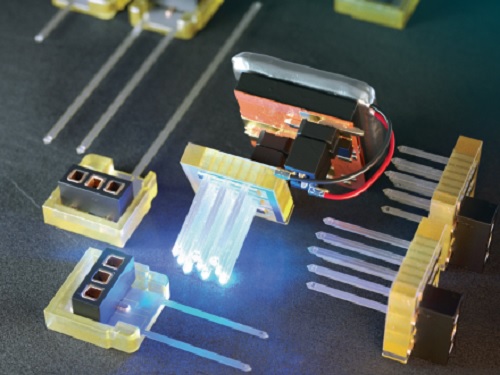

3D 프린팅 기반의 뇌 이식용 뉴럴 프로브 공정 기술 개발

우리 대학 전기 및 전자공학부 정재웅 교수 연구팀이 미국 워싱턴 대학교(Washington University in St. Louis) 연구팀과의 공동 연구를 통해 3D 프린팅 기반의 광유전학 뉴럴 프로브 공정 기술을 개발했다고 밝혔다.

광유전학은 빛을 사용해 목표로 하는 특정 신경세포를 선택적으로 정교하게 조절할 수 있는 기술로서 뇌 연구 및 뇌질환 치료분야에서 많은 각광을 받고 있다.

뇌에 광유전학을 적용하기 위해서는 빛을 목표 신경회로에 정확히 전달할 수 있는 장치가 요구된다. 따라서 서로 다른 광유전학 기반 뇌 연구 실험을 진행할 때마다 실험 대상 동물과 목표 신경회로의 위치에 최적화된 디자인을 갖는 뇌 이식용 뉴럴 프로브가 필요하다.

반도체 공정 기반의 광전자 뉴럴 프로브는 실험 목적에 맞게 길이와 형태를 설정하여 제작할 수 있어 광유전학 연구에서 널리 사용되고 있다. 하지만 반도체 공정은 많은 기반 시설과 전문성이 요구되어 신경과학자가 직접 접근하기 힘들다. 또한 공정에 많은 시간과 비용이 필요하여 새로운 디자인의 프로브를 빠르고 저렴하게 개발하기 어렵다.

연구팀은 뉴럴 프로브 공정에 3D 프린팅을 도입하여 이러한 문제를 극복했다. 개발된 공정은 단순하고 소요 시간이 짧으며, 비싼 반도체 공정 장비와 재료가 전혀 사용되지 않아 개당 약 1000원의 가격으로 생산이 가능하다 (참고: 상용 실리콘 프로브: 약 50000원 이상). 본 공정기술을 이용하면 3D 구조 설계 소프트웨어를 활용하여 누구나 손쉽게 뉴럴 프로브의 디자인을 수정하고 제작할 수 있어 다양한 동물의 목표 뇌신경회로에 최적화된 디바이스를 빠르게 구현할 수 있다.

3D 프린팅으로 제작된 프로브는 소형 무선 통신 모듈과 결합하여 무선 광유전학을 구현할 수 있도록 개발되었다. 무선 통신 모듈을 제어하는 스마트폰 앱도 개발하여 사용자의 편의성을 도모하였다.

연구팀은 본 기술이 신경과학 커뮤니티에서 누구나 활용할 수 있도록 개발 프로토콜을 제시했다. 프로토콜에는 광유전학 뉴럴 프로브와 무선 통신 모듈의 제작 과정뿐만 아니라 스마트폰 앱 사용법과 프로브 이식 수술 방법이 포함되어 있다. 3D 프린팅 기반의 본 제작기술은 광유전학 프로브 제작의 접근성, 용이성 및 활용성을 크게 높일 수 있어 다양한 뇌과학 및 신경과학 연구에 크게 기여할 수 있을 것으로 기대된다.

전기및전자공학부 이주현 박사과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 프로토콜스 (Nature Protocols)' 1월 字 표지 논문으로 게재됐다. (논문명 : Customizable, wireless and implantable neural probe design and fabrication via 3D printing).

이번 연구는 KAIST 글로벌 특이점 연구사업, 한국연구재단의 중견연구자지원사업 및 바이오의료기술개발사업, 미국 국립보건원 및 뇌&행동 연구재단의 지원을 받아 수행됐다.

2023.01.18 조회수 9394

3D 프린팅 기반의 뇌 이식용 뉴럴 프로브 공정 기술 개발

우리 대학 전기 및 전자공학부 정재웅 교수 연구팀이 미국 워싱턴 대학교(Washington University in St. Louis) 연구팀과의 공동 연구를 통해 3D 프린팅 기반의 광유전학 뉴럴 프로브 공정 기술을 개발했다고 밝혔다.

광유전학은 빛을 사용해 목표로 하는 특정 신경세포를 선택적으로 정교하게 조절할 수 있는 기술로서 뇌 연구 및 뇌질환 치료분야에서 많은 각광을 받고 있다.

뇌에 광유전학을 적용하기 위해서는 빛을 목표 신경회로에 정확히 전달할 수 있는 장치가 요구된다. 따라서 서로 다른 광유전학 기반 뇌 연구 실험을 진행할 때마다 실험 대상 동물과 목표 신경회로의 위치에 최적화된 디자인을 갖는 뇌 이식용 뉴럴 프로브가 필요하다.

반도체 공정 기반의 광전자 뉴럴 프로브는 실험 목적에 맞게 길이와 형태를 설정하여 제작할 수 있어 광유전학 연구에서 널리 사용되고 있다. 하지만 반도체 공정은 많은 기반 시설과 전문성이 요구되어 신경과학자가 직접 접근하기 힘들다. 또한 공정에 많은 시간과 비용이 필요하여 새로운 디자인의 프로브를 빠르고 저렴하게 개발하기 어렵다.

연구팀은 뉴럴 프로브 공정에 3D 프린팅을 도입하여 이러한 문제를 극복했다. 개발된 공정은 단순하고 소요 시간이 짧으며, 비싼 반도체 공정 장비와 재료가 전혀 사용되지 않아 개당 약 1000원의 가격으로 생산이 가능하다 (참고: 상용 실리콘 프로브: 약 50000원 이상). 본 공정기술을 이용하면 3D 구조 설계 소프트웨어를 활용하여 누구나 손쉽게 뉴럴 프로브의 디자인을 수정하고 제작할 수 있어 다양한 동물의 목표 뇌신경회로에 최적화된 디바이스를 빠르게 구현할 수 있다.

3D 프린팅으로 제작된 프로브는 소형 무선 통신 모듈과 결합하여 무선 광유전학을 구현할 수 있도록 개발되었다. 무선 통신 모듈을 제어하는 스마트폰 앱도 개발하여 사용자의 편의성을 도모하였다.

연구팀은 본 기술이 신경과학 커뮤니티에서 누구나 활용할 수 있도록 개발 프로토콜을 제시했다. 프로토콜에는 광유전학 뉴럴 프로브와 무선 통신 모듈의 제작 과정뿐만 아니라 스마트폰 앱 사용법과 프로브 이식 수술 방법이 포함되어 있다. 3D 프린팅 기반의 본 제작기술은 광유전학 프로브 제작의 접근성, 용이성 및 활용성을 크게 높일 수 있어 다양한 뇌과학 및 신경과학 연구에 크게 기여할 수 있을 것으로 기대된다.

전기및전자공학부 이주현 박사과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 프로토콜스 (Nature Protocols)' 1월 字 표지 논문으로 게재됐다. (논문명 : Customizable, wireless and implantable neural probe design and fabrication via 3D printing).

이번 연구는 KAIST 글로벌 특이점 연구사업, 한국연구재단의 중견연구자지원사업 및 바이오의료기술개발사업, 미국 국립보건원 및 뇌&행동 연구재단의 지원을 받아 수행됐다.

2023.01.18 조회수 9394 -

기계공학과 윤용진 교수, (사)대한3D프린팅융합의료학회 제10차 정기학술대회 금상 수상

우리 대학 기계공학과 윤용진 교수 연구팀(이태협 석사과정, Nicha Vnichvoranun 학사과정 등) 및 이진균 원장(페리오치과)의 공동 연구팀은 최근 열린 (사)대한3D프린팅융합의료학회 제10차 정기학술대회의 자유 연제 구연 발표에서 “컬러센서가 포함된 3D 프린팅 치아 스플린트 개발 및 이갈이 심각도의 정량적 진단법 제안”을 주제로 발표하였으며, 금상(1위)을 수상했다. 이번 학회에서는 KAIST, Stanford 의과대학, 싱가포르 국립대학 의과대학, 연세대, 성균관대, 가톨릭대, 고려대, 아주대 의대 및 삼성 의료원, 아산병원, 국립 암센터 등 국내 유수대학 및 의료 기관이 참여하였다.

대한3D프린팅의료융합학회는 의료산업에서의 3D 프린팅 기술을 발전을 목표로 2016년 출범한 이후 매년 학회를 개최하고 있다. 최근 4차 산업혁명의 시대적 흐름과 함께 높은 형상 자유도를 가진 3D 프린팅이 의료 산업에서 주목 받고 있으며, 본 학회는 맞춤형 의료기기 개발 및 임상 적용 등 융합 연구를 위한 소통의 장으로 그 역할을 다하고 있다.

윤용진 교수 및 이진균 원장 공동 연구팀은 3D 프린팅의 획기적인 기술로, 이갈이 진단장치를 제작하고 심각도를 정량화하는 방법을 제안하였다. 심각한 이갈이 환자의 경우 치아 마모, 턱관절 장애 등 겪을 수 있으며, 이갈이의 효과적인 치료를 위해 정확한 진단은 필수적이다. 이를 위해 진단장치의 레이어 색상을 다르게 하는 획기적인 아이디어로, 진단장치의 마모량을 거시적으로 확인하는 방식을 제안하여 금상을 수상했다.

2022.06.02 조회수 6463

기계공학과 윤용진 교수, (사)대한3D프린팅융합의료학회 제10차 정기학술대회 금상 수상

우리 대학 기계공학과 윤용진 교수 연구팀(이태협 석사과정, Nicha Vnichvoranun 학사과정 등) 및 이진균 원장(페리오치과)의 공동 연구팀은 최근 열린 (사)대한3D프린팅융합의료학회 제10차 정기학술대회의 자유 연제 구연 발표에서 “컬러센서가 포함된 3D 프린팅 치아 스플린트 개발 및 이갈이 심각도의 정량적 진단법 제안”을 주제로 발표하였으며, 금상(1위)을 수상했다. 이번 학회에서는 KAIST, Stanford 의과대학, 싱가포르 국립대학 의과대학, 연세대, 성균관대, 가톨릭대, 고려대, 아주대 의대 및 삼성 의료원, 아산병원, 국립 암센터 등 국내 유수대학 및 의료 기관이 참여하였다.

대한3D프린팅의료융합학회는 의료산업에서의 3D 프린팅 기술을 발전을 목표로 2016년 출범한 이후 매년 학회를 개최하고 있다. 최근 4차 산업혁명의 시대적 흐름과 함께 높은 형상 자유도를 가진 3D 프린팅이 의료 산업에서 주목 받고 있으며, 본 학회는 맞춤형 의료기기 개발 및 임상 적용 등 융합 연구를 위한 소통의 장으로 그 역할을 다하고 있다.

윤용진 교수 및 이진균 원장 공동 연구팀은 3D 프린팅의 획기적인 기술로, 이갈이 진단장치를 제작하고 심각도를 정량화하는 방법을 제안하였다. 심각한 이갈이 환자의 경우 치아 마모, 턱관절 장애 등 겪을 수 있으며, 이갈이의 효과적인 치료를 위해 정확한 진단은 필수적이다. 이를 위해 진단장치의 레이어 색상을 다르게 하는 획기적인 아이디어로, 진단장치의 마모량을 거시적으로 확인하는 방식을 제안하여 금상을 수상했다.

2022.06.02 조회수 6463 -

안정적인 형태의 액체금속 프린팅 기술 개발

우리 대학 신소재공학과 스티브 박, 전기및전자공학부 정재웅 교수 공동 연구팀이 안정적인 형태의 액체금속을 고해상도로 프린팅할 수 있는 기술을 개발했다고 25일 밝혔다.

액체금속은 높은 전기전도성과 액체와 같은 변형성으로 인해 유연 및 신축성 전자소자에 다양하게 적용돼왔다. 하지만 액체 상태가 갖는 불안정성과 높은 표면장력으로 인해 직접적인 접촉을 요구하는 전극이나 고해상도를 요구하는 전자소자의 배선으로 사용하는 것에는 한계가 있었다.

이를 극복하기 위해 액체금속을 6~10㎛ (마이크로미터) 크기의 입자 형태로 분쇄해 안정적인 형태로 만들어 전자소자에 적용하는 연구가 진행돼왔지만, 이 경우에는 표면에 일어난 산화로 인해 기존의 높은 전기전도성을 상실한다는 단점이 존재했다. 이러한 액체금속 입자를 전기소자에 사용되기 위해서는 기계적, 화학적 변성을 통해 표면에 존재하는 산화막을 제거해 전기전도성을 다시 확보하는 과정이 필요했다.

이 문제를 해결하기 위해 연구팀은 프린팅 과정에서 노즐과 기판 사이에서 유도된 반월판(meniscus)에서 촉진된 증발로 현탁액(suspension)의 조성을 바꾸면서 화학적 변성을 유도할 수 있는 시스템을 개발했다. 먼저 프린팅에 사용되는 현탁액을 물과 물보다 끓는점이 높은 약산(아세트산)을 이용해 증발함에 따라 점점 강한 산성을 보이게 만들었다. 추가로 연구팀은 기판에 약 60℃의 열을 가해, 잉크의 증발과 산의 활성 및 화학적 변성을 촉진했다. 이를 통해 프린팅된 액체금속 입자 배선의 경우에는 별도의 전기적 활성 과정 없이 금속과 비슷한 수준의 높은 전기전도도(1.5x10^6 S/m)를 보이는 것을 확인했다.

연구팀은 액체금속 입자의 표면에 전해질을 붙여 기계적, 화학적 안정성을 향상해 프린팅 과정에서 발생할 수 있는 막힘(clogging) 현상을 방지하고, 액체금속 입자 간에 연결(bridging)을 통한 신축성을 부여했다. 프린팅된 액체금속 입자 기반 배선은 약 500%까지 늘려도 저항이 크게 변하지 않아 다양한 신축성 소자에 사용될 수 있는 것으로 기대된다.

프린팅을 통해 다양한 기판에 여러 형태로 빠르게 증착할 수 있어 여러 맞춤형 소자에 적용될 수 있다. 특히 프린팅된 액체금속 입자의 기계적, 화학적 안정성으로 인해 기존 액체금속으로는 불가능했던 전극으로서의 사용이 가능함을 보였다.

또 전해질이 부착된 액체금속은 생체 친화성이 우수해, 피부와 직접 닿을 수 있는 생체전극으로도 사용될 수 있다. 연구팀은 액체금속을 상용화된 의료용 테이프 위에 증착해, 사용자의 신체에 맞춰 최적화된 EMG 센서(근육 움직임으로 인한 미세한 전기신호를 감지하는 센서)를 제작했다. 나아가서 생분해성 기판 위에 액체금속 전극을 증착해 사용 이후에 의료용 폐기물이 나오지 않는 ECG 센서(심전도 센서)로의 응용 가능성도 제시했다.

신소재공학과 이건희(스티브 박, 정재웅 교수 공동 지도), 이예림 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션스(Nature Communications)' 온라인 버전에 5월 12일 字 출판됐다. (논문명 : Rapid meniscus-guided printing of stable semi-solid-state liquid metal microgranular-particle for soft electronics)

스티브 박 교수는 "최근 주목받고 있는 액체금속 입자 기반 현탁액의 새로운 적용 가능성을 보여준 의미 있는 결과ˮ라고 말했다. 정재웅 교수는 "헬스케어를 위한 웨어러블, 임플란터블 모니터링 전자소자를 포함한 다양한 유연 및 신축성 전자소자에 핵심 기술로 활용될 수 있을 것으로 기대된다ˮ 라고 말했다.

2022.05.26 조회수 11217

안정적인 형태의 액체금속 프린팅 기술 개발

우리 대학 신소재공학과 스티브 박, 전기및전자공학부 정재웅 교수 공동 연구팀이 안정적인 형태의 액체금속을 고해상도로 프린팅할 수 있는 기술을 개발했다고 25일 밝혔다.

액체금속은 높은 전기전도성과 액체와 같은 변형성으로 인해 유연 및 신축성 전자소자에 다양하게 적용돼왔다. 하지만 액체 상태가 갖는 불안정성과 높은 표면장력으로 인해 직접적인 접촉을 요구하는 전극이나 고해상도를 요구하는 전자소자의 배선으로 사용하는 것에는 한계가 있었다.

이를 극복하기 위해 액체금속을 6~10㎛ (마이크로미터) 크기의 입자 형태로 분쇄해 안정적인 형태로 만들어 전자소자에 적용하는 연구가 진행돼왔지만, 이 경우에는 표면에 일어난 산화로 인해 기존의 높은 전기전도성을 상실한다는 단점이 존재했다. 이러한 액체금속 입자를 전기소자에 사용되기 위해서는 기계적, 화학적 변성을 통해 표면에 존재하는 산화막을 제거해 전기전도성을 다시 확보하는 과정이 필요했다.

이 문제를 해결하기 위해 연구팀은 프린팅 과정에서 노즐과 기판 사이에서 유도된 반월판(meniscus)에서 촉진된 증발로 현탁액(suspension)의 조성을 바꾸면서 화학적 변성을 유도할 수 있는 시스템을 개발했다. 먼저 프린팅에 사용되는 현탁액을 물과 물보다 끓는점이 높은 약산(아세트산)을 이용해 증발함에 따라 점점 강한 산성을 보이게 만들었다. 추가로 연구팀은 기판에 약 60℃의 열을 가해, 잉크의 증발과 산의 활성 및 화학적 변성을 촉진했다. 이를 통해 프린팅된 액체금속 입자 배선의 경우에는 별도의 전기적 활성 과정 없이 금속과 비슷한 수준의 높은 전기전도도(1.5x10^6 S/m)를 보이는 것을 확인했다.

연구팀은 액체금속 입자의 표면에 전해질을 붙여 기계적, 화학적 안정성을 향상해 프린팅 과정에서 발생할 수 있는 막힘(clogging) 현상을 방지하고, 액체금속 입자 간에 연결(bridging)을 통한 신축성을 부여했다. 프린팅된 액체금속 입자 기반 배선은 약 500%까지 늘려도 저항이 크게 변하지 않아 다양한 신축성 소자에 사용될 수 있는 것으로 기대된다.

프린팅을 통해 다양한 기판에 여러 형태로 빠르게 증착할 수 있어 여러 맞춤형 소자에 적용될 수 있다. 특히 프린팅된 액체금속 입자의 기계적, 화학적 안정성으로 인해 기존 액체금속으로는 불가능했던 전극으로서의 사용이 가능함을 보였다.

또 전해질이 부착된 액체금속은 생체 친화성이 우수해, 피부와 직접 닿을 수 있는 생체전극으로도 사용될 수 있다. 연구팀은 액체금속을 상용화된 의료용 테이프 위에 증착해, 사용자의 신체에 맞춰 최적화된 EMG 센서(근육 움직임으로 인한 미세한 전기신호를 감지하는 센서)를 제작했다. 나아가서 생분해성 기판 위에 액체금속 전극을 증착해 사용 이후에 의료용 폐기물이 나오지 않는 ECG 센서(심전도 센서)로의 응용 가능성도 제시했다.

신소재공학과 이건희(스티브 박, 정재웅 교수 공동 지도), 이예림 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션스(Nature Communications)' 온라인 버전에 5월 12일 字 출판됐다. (논문명 : Rapid meniscus-guided printing of stable semi-solid-state liquid metal microgranular-particle for soft electronics)

스티브 박 교수는 "최근 주목받고 있는 액체금속 입자 기반 현탁액의 새로운 적용 가능성을 보여준 의미 있는 결과ˮ라고 말했다. 정재웅 교수는 "헬스케어를 위한 웨어러블, 임플란터블 모니터링 전자소자를 포함한 다양한 유연 및 신축성 전자소자에 핵심 기술로 활용될 수 있을 것으로 기대된다ˮ 라고 말했다.

2022.05.26 조회수 11217