%EC%9E%A5%EB%8C%80%EC%A4%80

-

액체수소 기반 대중교통 버스 및 충전 인프라 관련 기술개발 협약 체결

우리 대학이 수소 활용 시장에 새로운 전기를 마련하기 위하여 한국기계연구원, 서울버스㈜, ㈜제이엔이웍스, ㈜래티스테크놀로지와 액체수소 기반 대중교통 버스 및 충전 인프라 관련 기술개발 협약을 17일 체결했다.

장대준 기계공학과 교수가 주도하는 이번 MOU는 액체수소를 사용하는 연료전지 버스를 실증하고, 이를 위한 액체수소 충전소를 개발하는 것이 협력 목표다. 국토교통부의 ‘상용급액체수소플랜트핵심기술개발사업’을 통해 일일 처리 용량 0.5 톤의 수소 액화플랜트를 개발 중인 한국기계연구원은 액체수소 기반 연료전지 버스와 충전소의 액체수소 관련 시스템을 설계하고 핵심 기자재를 개발하며, 액체수소도 공급하게 된다. 공급된 액체수소는 우리 대학이 개발하고 ㈜래티스테크놀로지가 상용화한 세계 최초의 자유형상 압력탱크인 격자형압력탱크에 저장된다. 액체수소 격자형압력탱크는 버스와 충전소에 맞춰 최소한의 공간을 차지하도록 공간맞춤형으로 설계된다. 에너지관리시스템은 ㈜제이엔이웍스가 맡는다. 버스의 전력 및 냉난방 부하를 분석해 노선에 따른 차이 뿐만 아니라 계절에 따라 액체수소 기반 연료전지 버스가 에너지를 관리할 수 있는 최적의 솔루션을 제시하게 된다. 서울버스㈜는 연료전지 공급 및 전력공급시스템 설계, 차량 시스템 통합/설치를 수행하고, 액체수소 기반 연료전지 버스의 실증과 운영을 담당할 예정이다. 우리 대학은 정밀한 시스템 모델링과 장기적인 기술 발전 및 비용의 변화를 고려한 기술적 경제성 평가를 수행해 이 프로젝트를 지원하게 된다.국내 최초의 수소 액화플랜트 개발 책임자인 최병일 한국기계연구원 박사는 “수소 경제가 성장함에 따라, 수소의 대규모 생산, 저장, 수송, 그리고 활용이 이루어져야 한다”라고 말했다. 최 박사는 이어, “액체수소 인프라는 이러한 규모의 경제에 초석을 제공하게 되며, 액체수소를 사용하는 대중교통인 버스와 충전소는 파급력 있는 첫걸음이 될 것이다”라고 액체 수소 인프라의 중요성을 강조했다.

약 200대의 시내버스와 공항버스를 운행 중인 서울버스(주)의 조준서 대표는 “대중 교통도 신속히 무탄소 배출 방식으로 전환하라는 압박을 받고 있는데, 무탄소 이외에 여러 가지 제한 조건을 만족시켜야 한다”고 말했다. 이어, 조 대표는 “액체수소는 충진 시간, 운행 거리, 차지 공간 측면에서 매우 매력적이기 때문에 서울 지역에 있는 5000 여대의 도시 버스 및 공항 버스를 소유하고 있는 시내버스 업체들이 이 프로젝트의 성공을 기다리고 있다”라고 기대감을 밝혔다.

연료전지 및 배터리 시스템에 경험을 축적하고 있는 ㈜제이엔이웍스의 홍의석 대표는 “버스는 노선에 따라서 고유의 에너지 부하를 갖게 되므로, 에너지시스템의 설계와 운전은 버스 별로 맞춤형이 되어야 하고 우리는 이 프로젝트에서 이러한 도전을 실현하려고 한다” 라고 맞춤형 에너지관리시스템을 설명했다.

㈜래티스테크놀로지를 설립한 우리 대학 기계공학과 장대준 교수는 “진공 단열이 필수적인 액체수소 저장탱크는 세계적으로 개발이 미진하며, 액체수소가 규모의 경제를 달성하는 데 가장 큰 걸림돌”이라고 말했다. 이어, 장 교수는 “우리 대학과 래티스테크놀로지는 차량 연료 저장용 소형탱크부터 대륙간 액체수소 수송선박용 화물탱크까지 액체수소 전체 공급사슬에 필요한 모든 액체수소 저장 탱크와 관련 시스템을 개발하는 것을 최우선 과제로 삼고 있다”라고 액체수소 저장탱크에 대한 원대한 포부를 밝혔다. 이번 협력을 바탕으로 한 기술이 상용화된다면, 우리 나라 수소 경제가 한 단계 도약할 것으로 기대된다. 액체수소를 기반으로 하는 규모의 경제가 필요하다는 지적이 꾸준히 제기되어 왔고, 이미 국내 3-4개 에너지 회사가 2023년까지 액화수소를 생산하는 계획을 발표했다. 이번 프로젝트는 액화수소 생산/충전/활용의 공급 사슬이 완성되는 첫 사례는 물론 액화수소 기반 트럭이나 대형 드론까지 직접적으로 확장되는 계기를 마련할 수 있을 것으로 기대를 모으고 있다.

2021.08.23 조회수 10012

액체수소 기반 대중교통 버스 및 충전 인프라 관련 기술개발 협약 체결

우리 대학이 수소 활용 시장에 새로운 전기를 마련하기 위하여 한국기계연구원, 서울버스㈜, ㈜제이엔이웍스, ㈜래티스테크놀로지와 액체수소 기반 대중교통 버스 및 충전 인프라 관련 기술개발 협약을 17일 체결했다.

장대준 기계공학과 교수가 주도하는 이번 MOU는 액체수소를 사용하는 연료전지 버스를 실증하고, 이를 위한 액체수소 충전소를 개발하는 것이 협력 목표다. 국토교통부의 ‘상용급액체수소플랜트핵심기술개발사업’을 통해 일일 처리 용량 0.5 톤의 수소 액화플랜트를 개발 중인 한국기계연구원은 액체수소 기반 연료전지 버스와 충전소의 액체수소 관련 시스템을 설계하고 핵심 기자재를 개발하며, 액체수소도 공급하게 된다. 공급된 액체수소는 우리 대학이 개발하고 ㈜래티스테크놀로지가 상용화한 세계 최초의 자유형상 압력탱크인 격자형압력탱크에 저장된다. 액체수소 격자형압력탱크는 버스와 충전소에 맞춰 최소한의 공간을 차지하도록 공간맞춤형으로 설계된다. 에너지관리시스템은 ㈜제이엔이웍스가 맡는다. 버스의 전력 및 냉난방 부하를 분석해 노선에 따른 차이 뿐만 아니라 계절에 따라 액체수소 기반 연료전지 버스가 에너지를 관리할 수 있는 최적의 솔루션을 제시하게 된다. 서울버스㈜는 연료전지 공급 및 전력공급시스템 설계, 차량 시스템 통합/설치를 수행하고, 액체수소 기반 연료전지 버스의 실증과 운영을 담당할 예정이다. 우리 대학은 정밀한 시스템 모델링과 장기적인 기술 발전 및 비용의 변화를 고려한 기술적 경제성 평가를 수행해 이 프로젝트를 지원하게 된다.국내 최초의 수소 액화플랜트 개발 책임자인 최병일 한국기계연구원 박사는 “수소 경제가 성장함에 따라, 수소의 대규모 생산, 저장, 수송, 그리고 활용이 이루어져야 한다”라고 말했다. 최 박사는 이어, “액체수소 인프라는 이러한 규모의 경제에 초석을 제공하게 되며, 액체수소를 사용하는 대중교통인 버스와 충전소는 파급력 있는 첫걸음이 될 것이다”라고 액체 수소 인프라의 중요성을 강조했다.

약 200대의 시내버스와 공항버스를 운행 중인 서울버스(주)의 조준서 대표는 “대중 교통도 신속히 무탄소 배출 방식으로 전환하라는 압박을 받고 있는데, 무탄소 이외에 여러 가지 제한 조건을 만족시켜야 한다”고 말했다. 이어, 조 대표는 “액체수소는 충진 시간, 운행 거리, 차지 공간 측면에서 매우 매력적이기 때문에 서울 지역에 있는 5000 여대의 도시 버스 및 공항 버스를 소유하고 있는 시내버스 업체들이 이 프로젝트의 성공을 기다리고 있다”라고 기대감을 밝혔다.

연료전지 및 배터리 시스템에 경험을 축적하고 있는 ㈜제이엔이웍스의 홍의석 대표는 “버스는 노선에 따라서 고유의 에너지 부하를 갖게 되므로, 에너지시스템의 설계와 운전은 버스 별로 맞춤형이 되어야 하고 우리는 이 프로젝트에서 이러한 도전을 실현하려고 한다” 라고 맞춤형 에너지관리시스템을 설명했다.

㈜래티스테크놀로지를 설립한 우리 대학 기계공학과 장대준 교수는 “진공 단열이 필수적인 액체수소 저장탱크는 세계적으로 개발이 미진하며, 액체수소가 규모의 경제를 달성하는 데 가장 큰 걸림돌”이라고 말했다. 이어, 장 교수는 “우리 대학과 래티스테크놀로지는 차량 연료 저장용 소형탱크부터 대륙간 액체수소 수송선박용 화물탱크까지 액체수소 전체 공급사슬에 필요한 모든 액체수소 저장 탱크와 관련 시스템을 개발하는 것을 최우선 과제로 삼고 있다”라고 액체수소 저장탱크에 대한 원대한 포부를 밝혔다. 이번 협력을 바탕으로 한 기술이 상용화된다면, 우리 나라 수소 경제가 한 단계 도약할 것으로 기대된다. 액체수소를 기반으로 하는 규모의 경제가 필요하다는 지적이 꾸준히 제기되어 왔고, 이미 국내 3-4개 에너지 회사가 2023년까지 액화수소를 생산하는 계획을 발표했다. 이번 프로젝트는 액화수소 생산/충전/활용의 공급 사슬이 완성되는 첫 사례는 물론 액화수소 기반 트럭이나 대형 드론까지 직접적으로 확장되는 계기를 마련할 수 있을 것으로 기대를 모으고 있다.

2021.08.23 조회수 10012 -

강민석, 안준건 박사과정, 미래해양과학기술인상 수상

우리 대학 기계공학과 강민석(지도교수 이필승), 안준건(지도교수 장대준) 박사과정이 지난 5월 24일 제주에서 개최된 한국해양과학기술협의회(KAOSTS) 공동학술대회에서 미래해양과학기술인상 해양기술부문 우수상을 수상했다.

한국해양과학기술협의회(KAOSTS)는 해양과학기술분야 학술발전과 관련 신진연구자의 사기 진작 및 자부심 고취를 위해 2017년부터 전국의 대학원생을 대상으로 해양과학기술 분야 우수 학술논문 발표자를 발굴해 미래해양과학기술인상을 시상하고 있다.

강민석 박사과정은 국제학술지 ‘Naval Architecture and Ocean Engineering’에 게재한 논문(논문명: Ship block assembly sequence planning considering productivity and welding deformation) 조립체 내의 각 파트의 기하학적 정보 뿐 아니라 실제 작업 현장에서 고려해야 하는 작업 공정의 생산성에 지배적으로 영향을 미치는 요소 및 용접 변형을 함께 고려하는 최적 조립 순서를 도출하는 모델을 제안했다.

안준건 학생은 학술지 ‘Power Sources’에 게재한 논문(논문명: Fuzzy-based FMEA of hybrid MCFC and gas turbine system for marine propulsion)에서 차세대 에너지 시장을 대비하는 액화수소운반선의 추진방식으로 연료전지기반 추진계통을 제시하고 퍼지논리를 적용한 위험도 분석을 수행했다.

2018.06.14 조회수 11630

강민석, 안준건 박사과정, 미래해양과학기술인상 수상

우리 대학 기계공학과 강민석(지도교수 이필승), 안준건(지도교수 장대준) 박사과정이 지난 5월 24일 제주에서 개최된 한국해양과학기술협의회(KAOSTS) 공동학술대회에서 미래해양과학기술인상 해양기술부문 우수상을 수상했다.

한국해양과학기술협의회(KAOSTS)는 해양과학기술분야 학술발전과 관련 신진연구자의 사기 진작 및 자부심 고취를 위해 2017년부터 전국의 대학원생을 대상으로 해양과학기술 분야 우수 학술논문 발표자를 발굴해 미래해양과학기술인상을 시상하고 있다.

강민석 박사과정은 국제학술지 ‘Naval Architecture and Ocean Engineering’에 게재한 논문(논문명: Ship block assembly sequence planning considering productivity and welding deformation) 조립체 내의 각 파트의 기하학적 정보 뿐 아니라 실제 작업 현장에서 고려해야 하는 작업 공정의 생산성에 지배적으로 영향을 미치는 요소 및 용접 변형을 함께 고려하는 최적 조립 순서를 도출하는 모델을 제안했다.

안준건 학생은 학술지 ‘Power Sources’에 게재한 논문(논문명: Fuzzy-based FMEA of hybrid MCFC and gas turbine system for marine propulsion)에서 차세대 에너지 시장을 대비하는 액화수소운반선의 추진방식으로 연료전지기반 추진계통을 제시하고 퍼지논리를 적용한 위험도 분석을 수행했다.

2018.06.14 조회수 11630 -

장대준 교수, 형상 조절 가능한 압력탱크 상용화 성공

〈 (주)래티스태크놀로지 박근오 사장, KAIST 유화롱 연구원, 장대준 교수 〉

우리 대학 기계공학과 장대준 교수와 폴 베르간(Pål G. Bergan) 교수(2009년~2015년 재직, 현재는 은퇴) 연구팀이 개발한 자유자재로 형상을 조절할 수 있는 격자형압력탱크 기술이 상용화에 성공해 울산항 청항선의 LNG 연료탱크(15m3, 9기압)에 적용됐다.

격자형압력탱크라 불리는 이 기술은 내부 격자구조를 통해 압력을 견디는 방식으로 기존의 실린더형이나 구형으로만 가능했던 압력용기 기술의 한계를 극복해 압력용기 설계의 새로운 표본을 제시할 것으로 보인다.

연구팀은 2011년에 원천 특허 출원 이후 2012년부터 포스코와 협업을 통해 상용화에 착수해 7개의 국제인증과 4개의 시험탱크를 성공적으로 제작 및 시험해 기술의 적용 가능성을 입증했다.

이 기술은 KAIST 기술창업 기업인 ㈜래티스테크놀로지에 이전돼 상용화가 추진됐고, 지난 25일 청항선의 LNG 연료탱크로 채택됐음을 확정했다.

연구팀의 기술은 친환경 선박의 LNG 및 액체수소(LH2) 연료 저장 탱크에 활용할 수 있다. 대형 선박 1척은 자동차 5천 대 분량의 배기 가스량을 분출한다.

자동차에 대한 강력한 배기가스 규제와 달리 대양을 운항하는 대형 선박은 그동안 배기가스 규제가 없어 저품질의 중질류를 연료로 사용해 황산화물, 질소 산화물, 미세먼지, 이산화탄소 등을 대량으로 배출해 왔다.

이에 UN 산하의 국제해사기구(IMO)는 대형 선박의 배기가스에 대한 규제를 매년 강화하고 있으며 특히 2020년까지 선박 연료의 황 함유량을 0.5%, 2025년까지 이산화탄소 배출량을 50% 감축하는 규제를 발표했다.

이러한 목표 달성을 위해서는 선박 연료가 LNG와 액체수소로 바뀌어야 하는데 이 연료를 저장하는 기술이 가장 큰 기술적 및 경제적 걸림돌이었다. 격자형압력탱크는 이러한 걸림돌을 제거할 이상적인 압력탱크기술로 인정받았고 이번 적용을 통해 상용화에도 성공했다.

기존의 구형 또는 실리콘형 압력 탱크는 풍선과 유사하게 압력 하중을 막응력(Membrane Stress)으로만 견디기 때문에 표면에 작은 결함들이 성장하면서 전체적으로 파괴되거나, 크기가 커지면서 표면 두께가 증가해 용접이 어려워져 대형화에 한계가 있었다.

특히 실린더 주위는 버려지는 공간이 돼 다수의 실린더를 사용할 경우 실질적 저장 공간이 절반 이하로 떨어지게 되는 공간 효율성 문제를 해결하는 데 어려움이 있었다.

연구팀은 격자구조를 내부에 적용해 기존 압력 용기와는 전혀 다른 설계 이론을 개발했다. 내부 압력을 받는 마주보는 두 면을 격자구조로 연결하고 용기 표면은 보강재를 사용해 굽힘 응력(Bending Stress)으로 압력을 견디게 했다. 또한 레고 블록 쌓듯이 규칙적인 격자구조를 반복적으로 사용해 단순하고 일관적인 방법으로 대형화를 가능하게 했다.

이러한 설계 구조는 여러 가지 장점을 갖는다. 구조적 다중성으로 안전도를 크게 높일 수 있고 탱크가 커져도 구조의 두께가 유지되며 최대의 공간 효율성을 보장한다. 그밖에도 격자 구조가 내부 유체의 움직임을 제한해 선박용 LNG 저장 탱크의 가장 큰 숙제인 슬로싱(sloshing, 탱크 내부의 유체의 움직임에 의한 하중) 현상과 피뢰파괴 위험을 획기적으로 낮췄다.

장 교수 연구팀과 ㈜래티스테크놀로지 기술팀은 경량화와 경제성을 중점에 두고 상용화 개발 연구를 수행했다. 내부 격자 구조가 너무 밀집되면 탱크는 가벼워지지만 제작이 어려워지고 경제성이 떨어진다.

반면 다수의 실린더를 단일 격자형 압력용기로 대체한다면 탱크 자체 경제성 뿐 아니라 배관, 전계장 등의 부수적 비용과 운용의 복잡성을 낮출 수 있다. 연구팀은 구조 및 생산 최적화를 통해 다수의 실린더를 단일 탱크로 대체하면서 중량과 비용은 감소시키는 격자형압력탱크를 개발했다.

장 교수는 “압력용기는 물질과 에너지를 저장하는 가장 기본적인 장치로 가정부터 산업까지 다양한 곳에 필요해 원하는 형상의 압력탱크인 격자형압력탱크의 응용 범위는 매우 넓다”며 “LNG 추진 선박용 연료 탱크 뿐 아니라 육상 산업 설비, 철도, 차량 등에 적용 가능할 것이다”고 말했다.

이번 연구는 포스코 산학공동연구 및 중소기업청 시장창출형 창조기술개발사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 격자형압력탱크의 내부 구조

그림2. 다양한 크기와 형상의 격자형압력탱크

그림3. 24제곱미터 실린더 탱크와 22제곱미터 격자형압력탱크 비교 사진

그림4. 6개의 실린더와 1개의 격자형압력탱크를 장착한 크루즈선

2018.05.30 조회수 15793

장대준 교수, 형상 조절 가능한 압력탱크 상용화 성공

〈 (주)래티스태크놀로지 박근오 사장, KAIST 유화롱 연구원, 장대준 교수 〉

우리 대학 기계공학과 장대준 교수와 폴 베르간(Pål G. Bergan) 교수(2009년~2015년 재직, 현재는 은퇴) 연구팀이 개발한 자유자재로 형상을 조절할 수 있는 격자형압력탱크 기술이 상용화에 성공해 울산항 청항선의 LNG 연료탱크(15m3, 9기압)에 적용됐다.

격자형압력탱크라 불리는 이 기술은 내부 격자구조를 통해 압력을 견디는 방식으로 기존의 실린더형이나 구형으로만 가능했던 압력용기 기술의 한계를 극복해 압력용기 설계의 새로운 표본을 제시할 것으로 보인다.

연구팀은 2011년에 원천 특허 출원 이후 2012년부터 포스코와 협업을 통해 상용화에 착수해 7개의 국제인증과 4개의 시험탱크를 성공적으로 제작 및 시험해 기술의 적용 가능성을 입증했다.

이 기술은 KAIST 기술창업 기업인 ㈜래티스테크놀로지에 이전돼 상용화가 추진됐고, 지난 25일 청항선의 LNG 연료탱크로 채택됐음을 확정했다.

연구팀의 기술은 친환경 선박의 LNG 및 액체수소(LH2) 연료 저장 탱크에 활용할 수 있다. 대형 선박 1척은 자동차 5천 대 분량의 배기 가스량을 분출한다.

자동차에 대한 강력한 배기가스 규제와 달리 대양을 운항하는 대형 선박은 그동안 배기가스 규제가 없어 저품질의 중질류를 연료로 사용해 황산화물, 질소 산화물, 미세먼지, 이산화탄소 등을 대량으로 배출해 왔다.

이에 UN 산하의 국제해사기구(IMO)는 대형 선박의 배기가스에 대한 규제를 매년 강화하고 있으며 특히 2020년까지 선박 연료의 황 함유량을 0.5%, 2025년까지 이산화탄소 배출량을 50% 감축하는 규제를 발표했다.

이러한 목표 달성을 위해서는 선박 연료가 LNG와 액체수소로 바뀌어야 하는데 이 연료를 저장하는 기술이 가장 큰 기술적 및 경제적 걸림돌이었다. 격자형압력탱크는 이러한 걸림돌을 제거할 이상적인 압력탱크기술로 인정받았고 이번 적용을 통해 상용화에도 성공했다.

기존의 구형 또는 실리콘형 압력 탱크는 풍선과 유사하게 압력 하중을 막응력(Membrane Stress)으로만 견디기 때문에 표면에 작은 결함들이 성장하면서 전체적으로 파괴되거나, 크기가 커지면서 표면 두께가 증가해 용접이 어려워져 대형화에 한계가 있었다.

특히 실린더 주위는 버려지는 공간이 돼 다수의 실린더를 사용할 경우 실질적 저장 공간이 절반 이하로 떨어지게 되는 공간 효율성 문제를 해결하는 데 어려움이 있었다.

연구팀은 격자구조를 내부에 적용해 기존 압력 용기와는 전혀 다른 설계 이론을 개발했다. 내부 압력을 받는 마주보는 두 면을 격자구조로 연결하고 용기 표면은 보강재를 사용해 굽힘 응력(Bending Stress)으로 압력을 견디게 했다. 또한 레고 블록 쌓듯이 규칙적인 격자구조를 반복적으로 사용해 단순하고 일관적인 방법으로 대형화를 가능하게 했다.

이러한 설계 구조는 여러 가지 장점을 갖는다. 구조적 다중성으로 안전도를 크게 높일 수 있고 탱크가 커져도 구조의 두께가 유지되며 최대의 공간 효율성을 보장한다. 그밖에도 격자 구조가 내부 유체의 움직임을 제한해 선박용 LNG 저장 탱크의 가장 큰 숙제인 슬로싱(sloshing, 탱크 내부의 유체의 움직임에 의한 하중) 현상과 피뢰파괴 위험을 획기적으로 낮췄다.

장 교수 연구팀과 ㈜래티스테크놀로지 기술팀은 경량화와 경제성을 중점에 두고 상용화 개발 연구를 수행했다. 내부 격자 구조가 너무 밀집되면 탱크는 가벼워지지만 제작이 어려워지고 경제성이 떨어진다.

반면 다수의 실린더를 단일 격자형 압력용기로 대체한다면 탱크 자체 경제성 뿐 아니라 배관, 전계장 등의 부수적 비용과 운용의 복잡성을 낮출 수 있다. 연구팀은 구조 및 생산 최적화를 통해 다수의 실린더를 단일 탱크로 대체하면서 중량과 비용은 감소시키는 격자형압력탱크를 개발했다.

장 교수는 “압력용기는 물질과 에너지를 저장하는 가장 기본적인 장치로 가정부터 산업까지 다양한 곳에 필요해 원하는 형상의 압력탱크인 격자형압력탱크의 응용 범위는 매우 넓다”며 “LNG 추진 선박용 연료 탱크 뿐 아니라 육상 산업 설비, 철도, 차량 등에 적용 가능할 것이다”고 말했다.

이번 연구는 포스코 산학공동연구 및 중소기업청 시장창출형 창조기술개발사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 격자형압력탱크의 내부 구조

그림2. 다양한 크기와 형상의 격자형압력탱크

그림3. 24제곱미터 실린더 탱크와 22제곱미터 격자형압력탱크 비교 사진

그림4. 6개의 실린더와 1개의 격자형압력탱크를 장착한 크루즈선

2018.05.30 조회수 15793 -

박스형 대용량 고압 LNG 저장탱크 기술 개발

최근 북유럽 및 북미지역을 중심으로 해양 배기가스 배출규제지역(ECA, Emission Control Area)이 지정돼 2015년부터 이 지역에서는 기존의 벙커유의 선박용 연료 사용이 금지된다. 이에 따라 현재 대표적인 대체 연료인 디젤보다 약 50% 이상 저렴하고 친환경적인 LNG를 연료로 사용하는 선박의 도입이 급속도로 확대되고 있다.

우리 학교 해양시스템공학전공 폴 베르간 교수와 장대준 교수는 POSCO(회장 권오준)와 공동으로 격자구조를 활용해 기존보다 최대 20배 많은 LNG를 저장할 수 있는 직육면체형 대용량 고압탱크 개발에 세계 최초로 성공했다.

이번에 개발된 고압탱크는 같은 양의 LNG를 저장할 경우 기존 원통형 고압탱크 대비 약 40%의 공간만 필요하다. 초대형 컨테이너 수송선의 LNG 연료 탱크로 사용될 경우, 약 900개의 컨테이너를 추가로 적재할 수 있어 1척당 연간 90억 원의 운송이익이 발생할 것으로 전망된다.

산업에서 사용되는 대용량 고압탱크는 대부분 원통형이다. 저장량을 늘리기 위해서는 외벽을 두껍게 만들어야 하지만 두꺼워질수록 가공이나 용접이 어려워 부피는 대형버스 10대 크기인 1,000㎥(세제곱미터) 수준에 그쳤다.

또 원통형 구조의 특성상 필요 없는 공간을 많이 차지하기 때문에 유효부피가 작아 저장량이 줄어드는 것은 물론 여러 개의 고압탱크 설치로 인해 유지보수비용이 많이 드는 단점이 있었다.

연구팀은 대용량 직육면체가 압력을 견딜 수 없다는 기존 상식을 과감히 탈피해 내부에 격자구조를 채택, 직육면체 압력 용기를 개발했다. 약 3m 간격으로 설치된 바둑판 형태의 격자구조는 외벽에 전달되는 압력을 분산시켜 부피가 늘어나도 외벽이 두꺼울 필요가 없다.

개발한 기술을 활용해 대형버스 200대 부피인 20,000㎥(10기압)까지 설계 기술 개발을 마쳤다. 원천 기술인 격자구조를 활용하면 더욱 큰 고압탱크도 만들 수 있다고 연구팀은 전했다.

이와 함께, POSCO가 자체 개발한 극저온용 고망간강으로 고압탱크를 제작하면 30%이상의 비용이 절감될 것으로 예상된다.

장대준 교수는 “이번에 개발한 격자형 고압탱크 기술로 에너지의 생산·수송·저장산업에 혁신을 가져올 것”이라며 “고압 공급 사슬 구축으로 LNG·LPG·CNG 공급 분야 전체에서 에너지 소모를 20% 이상 줄일 수 있게 될 것”이라고 전망했다.

초대형 고압탱크의 축소모델로 만든 시험 탱크(10기압, 80㎥)는 오는 21일 포항 강림중공업에서 학계와 산업계 관계자들을 대상으로 시연회를 개최하며, 24일부터 27일까지 일산 킨텍스(KINTEX) 열리는 세계 최대의 천연가스 학회인 ‘가스텍(Gastech) 2014’에서 일반에 공개된다.

시험 탱크는 지난 2월 15기압의 수압 시험에 성공, 미국기계학회 압력용기 인증(ASME U2 Stamp)을 이미 확보한 상태다.

그림1. 원통형 고압탱크가 적용된 기존 LNG선

그림2. 직육면체형 고압탱크가 적용된 LNG선. 파란색 영역의 부분(컨테이너 900개 적재)만큼 공간을 절약할 수 있다.

그림3. 직육면체형 고압탱크의 내부 구조

2014.03.18 조회수 17071

박스형 대용량 고압 LNG 저장탱크 기술 개발

최근 북유럽 및 북미지역을 중심으로 해양 배기가스 배출규제지역(ECA, Emission Control Area)이 지정돼 2015년부터 이 지역에서는 기존의 벙커유의 선박용 연료 사용이 금지된다. 이에 따라 현재 대표적인 대체 연료인 디젤보다 약 50% 이상 저렴하고 친환경적인 LNG를 연료로 사용하는 선박의 도입이 급속도로 확대되고 있다.

우리 학교 해양시스템공학전공 폴 베르간 교수와 장대준 교수는 POSCO(회장 권오준)와 공동으로 격자구조를 활용해 기존보다 최대 20배 많은 LNG를 저장할 수 있는 직육면체형 대용량 고압탱크 개발에 세계 최초로 성공했다.

이번에 개발된 고압탱크는 같은 양의 LNG를 저장할 경우 기존 원통형 고압탱크 대비 약 40%의 공간만 필요하다. 초대형 컨테이너 수송선의 LNG 연료 탱크로 사용될 경우, 약 900개의 컨테이너를 추가로 적재할 수 있어 1척당 연간 90억 원의 운송이익이 발생할 것으로 전망된다.

산업에서 사용되는 대용량 고압탱크는 대부분 원통형이다. 저장량을 늘리기 위해서는 외벽을 두껍게 만들어야 하지만 두꺼워질수록 가공이나 용접이 어려워 부피는 대형버스 10대 크기인 1,000㎥(세제곱미터) 수준에 그쳤다.

또 원통형 구조의 특성상 필요 없는 공간을 많이 차지하기 때문에 유효부피가 작아 저장량이 줄어드는 것은 물론 여러 개의 고압탱크 설치로 인해 유지보수비용이 많이 드는 단점이 있었다.

연구팀은 대용량 직육면체가 압력을 견딜 수 없다는 기존 상식을 과감히 탈피해 내부에 격자구조를 채택, 직육면체 압력 용기를 개발했다. 약 3m 간격으로 설치된 바둑판 형태의 격자구조는 외벽에 전달되는 압력을 분산시켜 부피가 늘어나도 외벽이 두꺼울 필요가 없다.

개발한 기술을 활용해 대형버스 200대 부피인 20,000㎥(10기압)까지 설계 기술 개발을 마쳤다. 원천 기술인 격자구조를 활용하면 더욱 큰 고압탱크도 만들 수 있다고 연구팀은 전했다.

이와 함께, POSCO가 자체 개발한 극저온용 고망간강으로 고압탱크를 제작하면 30%이상의 비용이 절감될 것으로 예상된다.

장대준 교수는 “이번에 개발한 격자형 고압탱크 기술로 에너지의 생산·수송·저장산업에 혁신을 가져올 것”이라며 “고압 공급 사슬 구축으로 LNG·LPG·CNG 공급 분야 전체에서 에너지 소모를 20% 이상 줄일 수 있게 될 것”이라고 전망했다.

초대형 고압탱크의 축소모델로 만든 시험 탱크(10기압, 80㎥)는 오는 21일 포항 강림중공업에서 학계와 산업계 관계자들을 대상으로 시연회를 개최하며, 24일부터 27일까지 일산 킨텍스(KINTEX) 열리는 세계 최대의 천연가스 학회인 ‘가스텍(Gastech) 2014’에서 일반에 공개된다.

시험 탱크는 지난 2월 15기압의 수압 시험에 성공, 미국기계학회 압력용기 인증(ASME U2 Stamp)을 이미 확보한 상태다.

그림1. 원통형 고압탱크가 적용된 기존 LNG선

그림2. 직육면체형 고압탱크가 적용된 LNG선. 파란색 영역의 부분(컨테이너 900개 적재)만큼 공간을 절약할 수 있다.

그림3. 직육면체형 고압탱크의 내부 구조

2014.03.18 조회수 17071 -

‘EEWS 사업기획 경진대회 2012’시상식 개최

- 녹색사업 분야에 장대준 교수, 녹색기술 분야에 박종욱 교수를 각각 최우수 수상자로 선정 -

- 수상자는 하반기 창업투자회사 대상 투자설명회 기회 제공 -

에너지 고갈과 환경오염, 물 부족 및 지속성장 가능성 등 인류가 직면한 글로벌 이슈 해결을 추진하고 있는 KAIST가 녹색성장 연구성과의 사업화를 본격화한다.

우리 학교는 21일 13시 본원 제1회의실에서 EEWS 연구성과 사업화 제고를 위한 ‘EEWS 사업기획 경진대회 2012’ 시상식을 개최하고 4개 수상팀에게 상금과 상패를 수여했다.

올해로 세 번째 열리는 ‘EEWS 사업기획 경진대회’는 EEWS 연구결과의 사업화를 장려하고 창의적 인재발굴을 목적으로 KAIST와 한국녹색기술센터, 창업투자회사 디에프제이 아테네 엘엘씨(DFJ Athena LLC) • 일신창업투자(주) • 대교 인베스트먼트가 공동으로 개최하는 대회다.

이번 대회에는 ‘녹색사업’ 과 ‘녹색기술’ 분야로 나눠 진행됐으며 총 10개팀이 참여했다.

녹색사업 분야 최우수상에는 장대준 해양시스템공학과 교수가 제안한 ‘LNG 연료 선박 추진을 위한 글로벌 LNG 인프라" 제안서가, 우수상에는 박희경 건설 및 환경공학과 교수가 제안한 ’도심주상단지 및 빌딩용 on-site bio-gas 생산을 위한 그린박스 기술‘ 제안서가 각각 선정됐다.

녹색기술 분야 최우수상에는 박종욱 신소재공학과 교수팀이 제안한 ‘알루미늄 용탕용 수소센서와 계측시스템 개발’ 제안서가, 우수상에는 이대길 기계공학과 교수가 제안한 ‘신형 대용량 레독스 흐름전지 기술을 이용한 에너지 저장장치’ 제안서가 각각 선정됐다.

수상자들에게는 올 하반기 창업투자회사를 대상으로 투자설명회에 참가해 사업제안서를 설명할 기회가 제공된다. 지난해 투자설명회에는 삼성물산, 제일모직, 다산네트웍스, 한화 L&C 등의 관련 기업들과 쿨리지코너 인베스트먼트, 대덕인베스트먼트(주), KPM, 로커스 케피탈 파트너(Locus Capital Partners), 보광창업투자 등 창업투자회사들이 참가해 KAIST EEWS 연구성과에 대한 큰 관심을 보였다.

이번 경진대회를 주관한 이재규 EEWS 기획단장은 “EEWS 기획단은 KAIST를 대표할 수 있는 획기적인 융합 연구성과를 지속적으로 내놓을 계획”이라며 “창업투자회사 대표가 경진대회 심사위원으로 참여해 사업성을 최우선으로 고려한 만큼 투자자들이 큰 관심을 보일 것으로 기대하고 있다”라고 말했다.

2013.01.21 조회수 18416

‘EEWS 사업기획 경진대회 2012’시상식 개최

- 녹색사업 분야에 장대준 교수, 녹색기술 분야에 박종욱 교수를 각각 최우수 수상자로 선정 -

- 수상자는 하반기 창업투자회사 대상 투자설명회 기회 제공 -

에너지 고갈과 환경오염, 물 부족 및 지속성장 가능성 등 인류가 직면한 글로벌 이슈 해결을 추진하고 있는 KAIST가 녹색성장 연구성과의 사업화를 본격화한다.

우리 학교는 21일 13시 본원 제1회의실에서 EEWS 연구성과 사업화 제고를 위한 ‘EEWS 사업기획 경진대회 2012’ 시상식을 개최하고 4개 수상팀에게 상금과 상패를 수여했다.

올해로 세 번째 열리는 ‘EEWS 사업기획 경진대회’는 EEWS 연구결과의 사업화를 장려하고 창의적 인재발굴을 목적으로 KAIST와 한국녹색기술센터, 창업투자회사 디에프제이 아테네 엘엘씨(DFJ Athena LLC) • 일신창업투자(주) • 대교 인베스트먼트가 공동으로 개최하는 대회다.

이번 대회에는 ‘녹색사업’ 과 ‘녹색기술’ 분야로 나눠 진행됐으며 총 10개팀이 참여했다.

녹색사업 분야 최우수상에는 장대준 해양시스템공학과 교수가 제안한 ‘LNG 연료 선박 추진을 위한 글로벌 LNG 인프라" 제안서가, 우수상에는 박희경 건설 및 환경공학과 교수가 제안한 ’도심주상단지 및 빌딩용 on-site bio-gas 생산을 위한 그린박스 기술‘ 제안서가 각각 선정됐다.

녹색기술 분야 최우수상에는 박종욱 신소재공학과 교수팀이 제안한 ‘알루미늄 용탕용 수소센서와 계측시스템 개발’ 제안서가, 우수상에는 이대길 기계공학과 교수가 제안한 ‘신형 대용량 레독스 흐름전지 기술을 이용한 에너지 저장장치’ 제안서가 각각 선정됐다.

수상자들에게는 올 하반기 창업투자회사를 대상으로 투자설명회에 참가해 사업제안서를 설명할 기회가 제공된다. 지난해 투자설명회에는 삼성물산, 제일모직, 다산네트웍스, 한화 L&C 등의 관련 기업들과 쿨리지코너 인베스트먼트, 대덕인베스트먼트(주), KPM, 로커스 케피탈 파트너(Locus Capital Partners), 보광창업투자 등 창업투자회사들이 참가해 KAIST EEWS 연구성과에 대한 큰 관심을 보였다.

이번 경진대회를 주관한 이재규 EEWS 기획단장은 “EEWS 기획단은 KAIST를 대표할 수 있는 획기적인 융합 연구성과를 지속적으로 내놓을 계획”이라며 “창업투자회사 대표가 경진대회 심사위원으로 참여해 사업성을 최우선으로 고려한 만큼 투자자들이 큰 관심을 보일 것으로 기대하고 있다”라고 말했다.

2013.01.21 조회수 18416 -

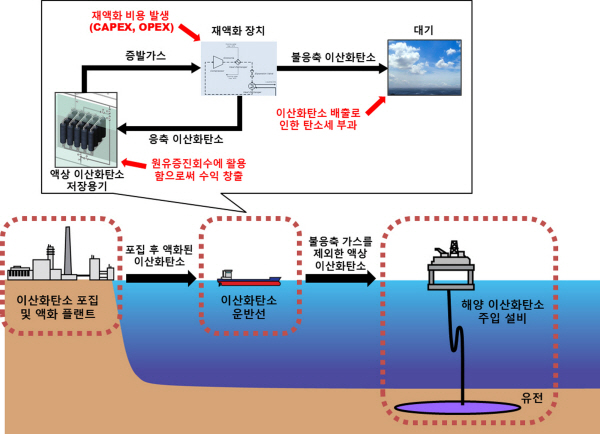

이산화탄소 포집저장기술 상용화 속도낸다

- 이산화탄소의 선박 수송 시 발생하는 증발가스 문제 해법 제시-- 원유값 등 다양한 상황에 따른 최적의 재액화율 이론 정립해 -

지구 온난화의 주범이 되는 이산화탄소를 포집한 후 땅속에 주입해 영구 저장하는 기술이 전 세계적으로 관심을 받고 있는 가운데, KAIST 연구진이 이산화탄소의 선박 수송을 위한 최적의 방법을 제시했다.

우리 학교는 해양시스템공학과 장대준 교수 연구팀이 포집된 이산화탄소의 선박 운송 중에 발생하는 증발가스의 최적화된 처리를 위한 해법을 제시했다.

이로써 이산화탄소를 포집하는 기술과 유전에 저장하는 기술 뿐 아니라 선박 수송에 대한 해법도 제시돼, 포집-수송-저장의 삼박자를 갖춰 이산화탄소 포집저장 기술이 곧 상용화될 것으로 전망된다.

최근 지구온난화에 의한 자연재해 문제가 심각해지면서 유럽을 중심으로 이산화탄소 배출을 줄이기 위한 연구가 확산되고 있다.

이를 해결하기 위해 발전소와 공장 등으로부터 발생하는 이산화탄소를 포집해 지중에 다시 영구적으로 저장하는 기술인 ‘이산화탄소 포집 및 저장(CCS, Carbon Capture and Storage)‘이 대안으로서 각광받고 있다.

우리나라는 2013년부터 포스트 교토의정서가 발효될 경우 이산화탄소 감축 의무를 면하기 어려울 전망이다. 정부는 이에 따라 오는 2030년까지 3200만 톤(전체 감축 전망치의 10%)의 이산화탄소를 감축한다는 목표를 세우고 있고 KAIST 등 국내 연구팀들도 이를 위한 기술 개발 및 실용화를 위한 연구에 속도를 내고 있다.

장대준 교수 연구팀은 지난 2009년 ‘이산화탄소 해상수송 및 주입터미널 프로젝트’를 통해 지중 저장 원천기술을 개발하는데 성공했고 이어, 이번에 액상 이산화탄소 운반선상에서 발생하는 증발가스의 위험성을 인식하고 이를 최적화하는 해법을 제시했다.

장 교수 연구팀은 선박을 이용해 액화 이산화탄소를 운송할 때 저온(-51℃)・고압(6.5bar)의 상태로 운반돼야 하는 점에 주목했다.

상온보다 낮은 온도로 운반되는 액화 이산화탄소 저장용기는 대기의 열 침투로 증발가스가 발생해 내부 압력이 높아져 용기가 파괴될 수 있기 때문이다.

연구팀은 이 같은 문제를 해결하기 위해 압력용기에서 기화된 이산화탄소 가스를 재 액화 처리해 다시 압력용기로 주입하는 방법을 제시하고 이론적으로 모델링했다.

또 원유값, 탄소세, 원유증진회수를 위한 탄소거래비용 등 CCS 기술 도입을 위해 핵심적으로 고려될 사항을 바탕으로, 선박의 증발 가스 재액화율 결정을 위한 최적화된 해법을 고안해 냈다.

장대준 교수는 “저장된 이산화탄소가 해양에서 누출되면 대형사고로 번지게 된다” 며 “저장된 이산화탄소의 압력 거동을 예측하고 발생한 증발가스의 적절한 처리방안을 만드는 것이 상용화를 위한 필수적인 과정”이라고 말했다.

아울러 “이번 연구에서 정립된 이론은 CCS 상용화를 위한 시스템의 최적화와 액상 이산화탄소 운반 선박의 개발에 활용될 것으로 기대 된다”고 강조했다.

한편, 이번 연구는 KAIST 해양시스템공학과 장대준 교수(제1저자 추봉식 박사과정 학생)가 교육과학기술부의 세계수준 연구중심대학(World Class University)과 국토해양부의 지원을 받아 수행했다.

장 교수 연구팀의 이 연구 성과는 환경 분야에서 세계적 학술지로 꼽히는 ‘국제 온실가스 제어(International Journal of Greenhouse Gas Control)지’ 6월 12일자 온라인 판에 실렸다.

그림 1. 저장된 액화 화물에서의 BOG 발생 및 그 영향

그림 2. 증발가스 생성으로 인한 저장용기 내부 압력 변화 및 열팽창으로 인한 액위 변화

그림 3. 누출 시 속도 및 온도 변화에 의한 주변 구조 및 선체에 미치는 영향

그림 4. 누출 시 이산화탄소의 거동 관측 실험

그림 5. CCS-EOR 병행 기술에서 증발가스 재액화가 미치는 영향

2012.06.27 조회수 20541

이산화탄소 포집저장기술 상용화 속도낸다

- 이산화탄소의 선박 수송 시 발생하는 증발가스 문제 해법 제시-- 원유값 등 다양한 상황에 따른 최적의 재액화율 이론 정립해 -

지구 온난화의 주범이 되는 이산화탄소를 포집한 후 땅속에 주입해 영구 저장하는 기술이 전 세계적으로 관심을 받고 있는 가운데, KAIST 연구진이 이산화탄소의 선박 수송을 위한 최적의 방법을 제시했다.

우리 학교는 해양시스템공학과 장대준 교수 연구팀이 포집된 이산화탄소의 선박 운송 중에 발생하는 증발가스의 최적화된 처리를 위한 해법을 제시했다.

이로써 이산화탄소를 포집하는 기술과 유전에 저장하는 기술 뿐 아니라 선박 수송에 대한 해법도 제시돼, 포집-수송-저장의 삼박자를 갖춰 이산화탄소 포집저장 기술이 곧 상용화될 것으로 전망된다.

최근 지구온난화에 의한 자연재해 문제가 심각해지면서 유럽을 중심으로 이산화탄소 배출을 줄이기 위한 연구가 확산되고 있다.

이를 해결하기 위해 발전소와 공장 등으로부터 발생하는 이산화탄소를 포집해 지중에 다시 영구적으로 저장하는 기술인 ‘이산화탄소 포집 및 저장(CCS, Carbon Capture and Storage)‘이 대안으로서 각광받고 있다.

우리나라는 2013년부터 포스트 교토의정서가 발효될 경우 이산화탄소 감축 의무를 면하기 어려울 전망이다. 정부는 이에 따라 오는 2030년까지 3200만 톤(전체 감축 전망치의 10%)의 이산화탄소를 감축한다는 목표를 세우고 있고 KAIST 등 국내 연구팀들도 이를 위한 기술 개발 및 실용화를 위한 연구에 속도를 내고 있다.

장대준 교수 연구팀은 지난 2009년 ‘이산화탄소 해상수송 및 주입터미널 프로젝트’를 통해 지중 저장 원천기술을 개발하는데 성공했고 이어, 이번에 액상 이산화탄소 운반선상에서 발생하는 증발가스의 위험성을 인식하고 이를 최적화하는 해법을 제시했다.

장 교수 연구팀은 선박을 이용해 액화 이산화탄소를 운송할 때 저온(-51℃)・고압(6.5bar)의 상태로 운반돼야 하는 점에 주목했다.

상온보다 낮은 온도로 운반되는 액화 이산화탄소 저장용기는 대기의 열 침투로 증발가스가 발생해 내부 압력이 높아져 용기가 파괴될 수 있기 때문이다.

연구팀은 이 같은 문제를 해결하기 위해 압력용기에서 기화된 이산화탄소 가스를 재 액화 처리해 다시 압력용기로 주입하는 방법을 제시하고 이론적으로 모델링했다.

또 원유값, 탄소세, 원유증진회수를 위한 탄소거래비용 등 CCS 기술 도입을 위해 핵심적으로 고려될 사항을 바탕으로, 선박의 증발 가스 재액화율 결정을 위한 최적화된 해법을 고안해 냈다.

장대준 교수는 “저장된 이산화탄소가 해양에서 누출되면 대형사고로 번지게 된다” 며 “저장된 이산화탄소의 압력 거동을 예측하고 발생한 증발가스의 적절한 처리방안을 만드는 것이 상용화를 위한 필수적인 과정”이라고 말했다.

아울러 “이번 연구에서 정립된 이론은 CCS 상용화를 위한 시스템의 최적화와 액상 이산화탄소 운반 선박의 개발에 활용될 것으로 기대 된다”고 강조했다.

한편, 이번 연구는 KAIST 해양시스템공학과 장대준 교수(제1저자 추봉식 박사과정 학생)가 교육과학기술부의 세계수준 연구중심대학(World Class University)과 국토해양부의 지원을 받아 수행했다.

장 교수 연구팀의 이 연구 성과는 환경 분야에서 세계적 학술지로 꼽히는 ‘국제 온실가스 제어(International Journal of Greenhouse Gas Control)지’ 6월 12일자 온라인 판에 실렸다.

그림 1. 저장된 액화 화물에서의 BOG 발생 및 그 영향

그림 2. 증발가스 생성으로 인한 저장용기 내부 압력 변화 및 열팽창으로 인한 액위 변화

그림 3. 누출 시 속도 및 온도 변화에 의한 주변 구조 및 선체에 미치는 영향

그림 4. 누출 시 이산화탄소의 거동 관측 실험

그림 5. CCS-EOR 병행 기술에서 증발가스 재액화가 미치는 영향

2012.06.27 조회수 20541